1 引言

螺旋齒輪廣泛應用于液體流量計的結構中,采用一對互相嚙合的螺旋齒輪的流量計具有體積小、重量輕、運行振動噪聲小等優點,可測量高粘度流體的流量。過去企業普遍采用滾研和銑磨這兩種工藝組合。這種方法加工精度低,加工周期長,難以滿足實用要求。隨著數控技術的發展,尤其是自動編程技術的應用,復雜曲面的加工逐步得到解決。對于螺旋齒輪的加工,筆者采用基于UG完成了零件的CAD設計,生成三維實體模型;然后將構建好的三維實體模型保存為“STEP”或者“IGES”格式,利用UG和PowerMILL的接口技術,將三維實體模型導人到PowerMILL中,完成螺旋齒輪的CAM加工編程,并以螺旋齒輪的四軸加工為例加以說明。

UG(Unigraphies NX)是Siemens PLM Software公司出品的一個產品工程解決方案,它為用戶的產品設計及加工過程提供了數字化造型和驗證手段。NX包括了世界上最強大、最廣泛的產品設計應用模塊。NX具有高性能的機械設計和制圖功能,為制造設計提供了高性能和靈活性,以滿足客戶設計任何復雜產品的需要,該軟件與PowerMILL軟件接口匹配較好,可實現數據的共享和交換。

PowerMILL由英國Delcam PIe公司出品,它是一種功能強大、加工策略豐富的數控加工編程軟件系統。PowerMILL可通過IGES、VDA、STL和多種不同的專用直接接口接受來自任何CAD系統的數據。其功能強大,易學易用,可快速、準確地產生能最大限度發揮CNC數控機床生產效率的、無過切的粗加工和精加工刀具路徑,確保生產出高質量的零件和工模具。PowerMILL是一獨立運行的世界領先的CAM系統,它是Delcam的核心多軸加工產品,與當今大多數的曲面CAM系統相比有無可比擬的優越性。本文結合實例探討了通過這兩種軟件的綜合運用,快速高效地實現零件的設計和加工。

2 基于UG構建零件的CAD模型

螺旋齒輪形狀、尺寸和基于UG構件零件的實體模型。如圖1所示。

圖 1 螺旋齒輪零件圖與實體模型

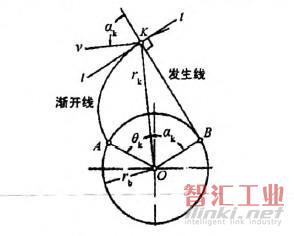

該零件3D模型的建立難點在于零件端面的齒形繪制,由于齒輪的牙數少于5,為非國標齒輪。根據機械原理。得出漸開線的極坐標參數方程式(1)和漸開線形成原理圖,如圖2所示。

本次齒輪設計使用的三角函數較多,須多采用角度。在UG中,要使用直角坐標函數,所以必須將漸開線的極坐標參數方程轉化成直角坐標方程,設u為漸開線的發生線所滾過的弧長對應的圓心角,即弧

其中,系統參數變量t只能在0-1之間變化,從而使漸開線從齒根圓變化到齒頂圓,這樣就為繪制一條漸開線做好了準備。用UG軟件建立螺旋齒輪的端面齒形漸開線及三維實體模型。

3 數控加工的工藝安排

螺旋齒輪材料選用40Cr,毛坯尺寸為Φ103 X175mm,外圓直徑為Φ127.4mm,內孔直徑為Φ25mm,相關工藝安排如下:①加工坐標系的確定。以工件的右端面為基準面建立坐標系,由于PowerMILL系統中在創建圓柱毛坯時,總是以z軸為圓柱的軸線,而本例采用X、Y、Z、A四軸機床加工,在加工時又要求模型的軸線與機床的x軸平行,解決這個矛盾可使用世界坐標系來創建毛坯,并用用戶坐標系編程,通過調整模型擺放位置變換坐標系,如圖3所示;②數控加工工序的安排。加工工序一般可分為:粗加工一半精加工一精加工。本例加工工序采用粗加工一半精加工一精加工;③刀具的選擇。按照加工工件輪廓的需求,粗加工和半精加工選用直徑為ckl6mm的球頭銑刀,精加工選用直徑為qbl6mm的球頭精銑刀;④工件的定位與夾緊。由于本件全長都需要加工,所以采用階臺心軸利用Φ25mm的圓柱孔來夾緊,用一夾一項的方式來定位。

4 不同加工工序中加工策略選擇及參數設置

(1)粗加工工序編程思路是,取一個齒槽為編程對象,編制出局部粗加工程序,然后將局部粗加工程序繞刀軸線旋轉復制出另外三條刀槽的加工程序。為最大化去除余量和保證刀槽螺旋線的正確軌跡故粗加工采用參考線加工方式,粗加工參數設置如圖4所示,刀具路徑如圖3中a、b、C、陰影部分所示,最外層DE線為參考線。

(2)半精加工工序半精加工主要任務是切除加工表面上的剩余部分余量,使毛坯的形狀和尺寸盡量接近成品。加工精度要求較高,切削用量、切削力較大。本例中的加工策略使用旋轉加工方式,半精加工參數設置為選擇行距為1mm,公差為0.1mm,加工余量為0.5mm。

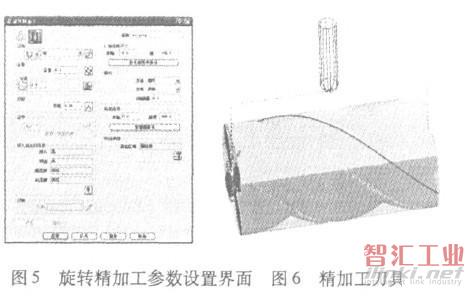

(3)精加工工序精加工是實現螺旋齒輪加工最關鍵的一步。表面要求沒有明顯刀痕,R3.21μm以下。編程思路要求密化走刀軌跡,刀軌要盡可能光順,采用旋轉加工策略,選擇刀具直徑為Φ16mm;主軸切削轉速要求高,選擇轉速為3000r/min;進給速度要求小,選擇其值為150mm/min;選擇行距為0.25mm,公差為0.1mm,旋轉精加工參數設置界面如圖5所示,刀具路徑如圖6所示。

5 加工路徑檢驗

該軟件具有可視化的加工仿真模擬功能,可直觀查看產生的刀具路徑在實際情況下如何進行加工,檢查過切、碰撞和加工質量等切削情況。仿真時系統將以可控的速度動態模擬完整的加工切削過程,便于編程人員檢查加工過程的合理性與正確性。圖7為刀具路徑檢驗仿真圖。

圖7刀具路徑檢驗仿真

6 加工程序的生成

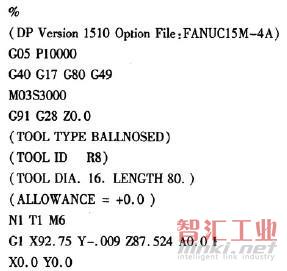

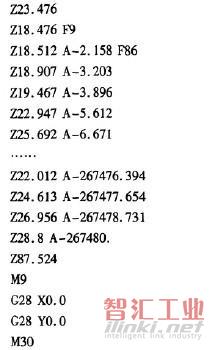

產生完一系列刀具路徑,檢查確定無誤之后,需要將這些刀具路徑按其在CNC機床中的加工順序排列,然后通過PowerMILL提供的后處理模塊經自動處理后即可快速地產生機床NC代碼文件。精加工程序如下:

7 結語

DelCAM的PowerMILL加工功能強大,對復雜曲面數控加工PowerMILL能夠提供豐富的加工策略。具有計算速度快,絕對安全的防護措施,強大的后編輯功能,安全高效等功能,是一款適合復雜曲面制造的CAM軟件,中文界面尤其適合中國技術人員操作。結合UG軟件和PowerMILL各自的優點,可簡便高效的實現零件的設計和加工。合理的加工方案和切削參數對于最終加工出高質量、高精度的制品同樣起著關鍵的作用,為此數控編程人員不僅要熟練地應用CAD/CAM軟件,而且要有深厚的數學功底和豐富的實際加工經驗。本方法適合復雜型面的設計和加工場合,在制造企業有一定的推廣借鑒價值。

(審核編輯: 智匯小新)

分享