1 引言

車床作為機械制造業的重要基礎裝備,它的發展一直引起人們的關注。由于計算機技術的興起,促使車床的控制理論發生了質的突破,應用數字技術進行柔性自動化控制的新一代車床數控車床的誕生和發展,實現機械加工工藝過程自動化。數控車床以其優異的性能和精度、靈捷而多樣化的功能,成為機械產品向機電一體化發展的先河。

目前數控車床已成為我國市場需求的主流產品,需求量逐年激增。我國數控車床最近幾年產業化和產品開發上取得了明顯的進步,特別是在車床的高速化、多軸化、復合化、精密化方面進步很大。但是,國產數控車床與先進國家的同類產品相比,還存在差距,還不能滿足國家建設的需要。我國是一個車床大國,有三百多萬臺普通車床,經濟資源有限,因此不可能拿出相當大的資金去購買新型的數控車床,在投資少的情況下,使其既能滿足加工的需要,又能提高車床的自動化程度。這樣才符合我國的國情。

數控車床是以數字化的信息實現車床控制的機電一體化產品,它把刀具和工件之間的相對位置,車床電機的啟動和停止,主軸變速,工件松開和夾緊,刀具設計有機地結合在一起,具有典型性和實用性的特點。將預先編排的加工信息代碼記錄在計算機中,經過處理,轉換為控制指令,發送給數控車床,完成零件的自動加工過程。

數控車床與普通車床相比,其主要有以下的優點:

(1) 適應性強一適合加工批量的復雜工件,針對不同的加工零件,編制相應的加工程序,實現零件自動加工。

(2) 加工精度高一進給系統中采用的滾珠絲桿、滾動導軌等先進技術,具有間隙小、運動精度高、50種以上的進給速度的特點,適合加工表面粗糙度較高的機械零件。

(3) 生產效率高一數控車床是自動化程度較高的車床,整個加工過程無需認為參與,,節省了工裝時間,減輕勞動強度,改善勞動條件,具有良好的經濟效益,有利于現代化生產管理。

2 數控車床的電器設計

2.1 數控車床的電器組成部分

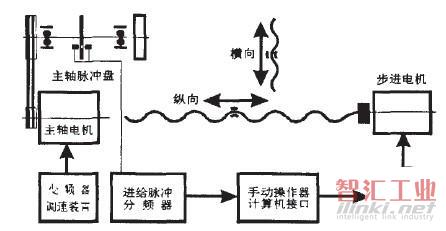

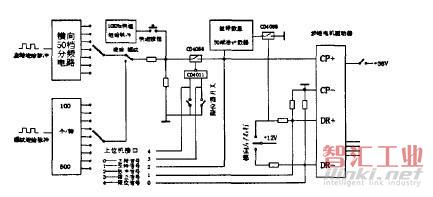

數控車床的電器設計主要包括:車床主軸變頻調速、車床進給速度脈沖分頻、快速進給電路、車床限位器、數顯坐標、步進電機的選配及驅動、上位機接口等部分組成,見圖1所示。

圖1 系統圖

2.2 數控車床的電器設計

2.2.1 車床主軸變頻調速

車床主軸旋轉帶動工件,配合刀具進給運動,完成對零件加工。其主軸的轉速、回轉精度,對工件的加工質量及效率起著決定性作用。普通車床的主軸傳動方法是利用交流三相異步電機,配合皮帶傳動、齒輪變速箱完成調速。以CA6140普通車床為例,主軸的轉速分為24級,以適應不同條件的切削加工,選用合理的切削用量,獲得較高的加工精度和生產效率。

數控車床屬于加工能力極強的設備,要求主軸轉速在一定范圍內連續可調,因此采用交流變頻調速技術,可實現車床主軸無級調速。它與傳統的齒輪變速箱相比,優點是傳動鏈較短、回轉精度及機械效率高、工作平穩噪音低、速度連續可調。制造成本低等。缺點是低速擋位扭距受到一定的限制,感覺動力不足。

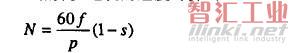

三相異步電機的速度計算公式如下:

其中。f-供電頻率、p-錠子極對數、s-轉差率。根據切削抗力計算,主軸選擇YVP80M變頻電機,功率750W,轉速1400r/min。變頻器型號為VFD007M21A的0.75kW臺達通用型變頻器。從公式中可以推斷出,電機的轉速與供電頻率成正比,考慮到變頻器的工作特性,將變頻器的頻率范圍設定在100Hz—100Hz之間,其轉速調整范圍在280—2800r/min之間連續可調。電機在5-50Hz之間為恒轉矩運行區,50-100Hz之間為恒功率運行區。設定變頻器工作頻率的上、下限,利用線性10K電位器,調整電機速度,也可在變頻器的外接控制端口上輸入4—20mA電流,使用操作器控制車床主軸電機的轉速。

2.2.2 車床進給調速電路

車床進給運動分為橫向進給和縱向進給兩種,它帶動刀具做相應的運動,完成各類零件的加工。普通車床設置光桿和絲桿進給裝置,光桿做普通進給用,絲桿做加工螺紋用,為了能保證嚴格的進給傳動比,主軸旋轉一個角度,進給要準確地運動到對應的位置,因此加工螺紋時必須使用絲桿做進給。

在數控車床上,為了有效地控制進給,通常使用步進電機帶動滾珠絲桿,使運動處于無間隙狀態下,傳遞進給運動,既可以實現普通進給,又可以加工螺紋,這樣就要求對驅動進給的步進電機,具有相應配套的變速驅動功能。為了使車床的主軸運動與進給裝置,在加工過程中保持運動系統的內在聯系,通常情況下在主軸上設置一個隨主軸同步旋轉的光電脈沖發生盤,作為進給步進電機的基頻,然后利用電子分頻方法,對基頻做進一步的細分。

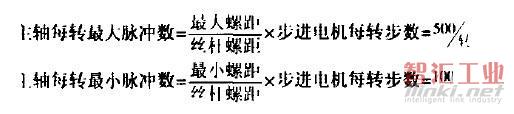

主軸光電脈沖發生盤每轉發送脈沖數量的計算方法。已知進給絲桿螺距8mm,進給量0.02-1mm/r,進給電機為二相步進電機,驅動方式800步/轉(步距角為45度)。即主軸每轉產生100個脈沖,以滿足最大進給量。

最小進給量僅為最大進給量的2%,將基頻做1/50分頻處理,即主軸每轉產生2個脈沖,因此脈沖的變換范圍2-100/轉之間成等差數列,等差值為2,共分為50頻率等級,可提供50種進給速度。

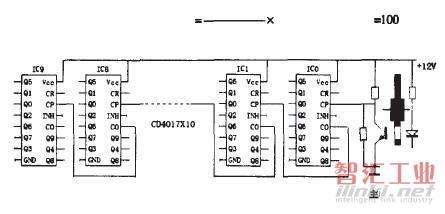

電路設計采用十進制計數器CD4017芯片,對基頻進行逐次分頻,它具有十個譯碼輸出端,譯碼輸出一般為低電平,只有在對應時鐘周期內保持高電平,每10個時鐘輸入周期C0信號完成一次進位,并用做多級計數鏈的下一級脈沖時鐘。它有CP時鐘輸入端、CO進位脈沖輸出端、INH禁止端、Q0-Q9計數脈沖輸出端。

圖2中共有100個輸出端,取奇數輸出端,利用50檔波段開關作為脈沖分頻輸出,輸入給步進電機驅動器,實現車床進給速度線性調速。

圖2 進給脈沖分頻器

2.2.3 快速進給

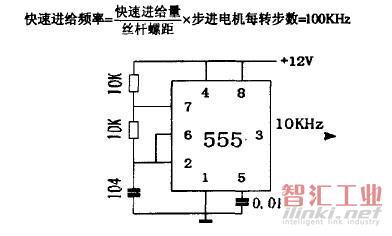

為了解決加工過程中刀具的快速移動,節省工裝時間,通常設置快速進給裝置,為點動按扭手動操作,其控制指令與進給限位裝置做邏輯與運算。已知快速進給速度為100mm/s,進給絲桿螺距8mm,步進電機驅動方式800步/轉,則可以計算出由于快速進給運動與主軸運動之間,不需要保持一定的內在聯系,所以可以直接使用脈沖信號發生器,利用NE555芯片組成典型的脈沖信號發生電路(見圖3),產生10KHz的頻率,具有電路簡單,無需要調試,頻率相對比較穩定,成本低廉,波形符合步進電機驅動器的要求,驅動步進電機實現快速進給。

圖3 快速進給脈沖發生器

2.2.4 車床限位器

作用是保證進給裝置在規定的范圍內做往復運動。當到達極限位置時發出信號控制步進電機,及時停止。限位器使用觸點式小型微動開關,分別安裝在直線軌道的兩個極限端,電路設計中,將二個極限開關做邏輯與運算,當到達極限位置時,限位開關輸出低電平,致使邏輯運算值為0,步進電機停止運動,實現限位目的。

2.2.5 螺紋加工

螺紋在零件加工中經常遇到,它對車床的精度要求較高,其中重要的指標是螺距。普通車床是主軸按照一定的傳動比帶動絲桿,配合開合螺母,使刀具隨主軸轉動做直線運動而形成螺紋。由于加工螺紋過程中,車床主軸轉動與刀具進給,以及加工起始位置有著嚴格的內在聯系。因此在車床主軸上不但要設置進給脈沖信號發生盤,而且還要設置加工起始位置索引孔,嚴格定義螺紋的加工位置。

已知車床加工公制螺紋,螺距范圍1mm-5mm之間(9種規格),車床進給絲桿螺距8mm,可計算出主軸每轉脈沖數。

為了滿足加工螺距及精度要求,對螺紋進給脈沖不使用電子分頻器,而是在車床主軸脈沖發生盤上,直接打出由9個同心圓構成的環狀光柵孔,最外圈500個孔光柵,以此類推到最里圈100個孔光柵,使用光電耦接收光柵孔產生的脈沖,分別將接收的脈沖信號,通過波段開關選擇加工螺紋的螺距。

在車床主軸脈沖發生盤上,設置一個獨立的脈沖發生孔,作為加工螺紋起始位置定位索引孔,只有當索引孔轉過規定位置時,才開始加工螺紋,將索引孔、車床主軸盤脈沖信號、限位器開關信號做邏輯與運算,使用與非門電路,將其運算結果作為步進電機驅動控制信號。

2.2.6 數顯坐標

在許多自動或半自動車床中使用數顯坐標,為測量和控制工件尺寸提供了方便條件。由于數控車床的進給系統是由步進電機驅動的,因此可直接讀取步進電機的驅動脈沖數,做加減法運算,顯示當前坐標。選用的步進電機步長為800步/轉,進給絲桿螺距8盯吼,則0.01mm/步,加減法計數器,每一個計數單位(分辨率)也就是0.01mm。車床啟動后自檢回原點,即坐標(0,0)點,橫向至左端限位器位置,縱向至車床主軸軸心線端限位器位置,此時計數器清零,此后計數器隨橫向、縱向步進電機的運動,顯示當前坐標值。使用快進進給回原點,重新修正顯示坐標,也可人為使計數器清零的方法,定義坐標零點作為工件加工的起始位置。

2.2.7 步進電機選配

步進電機是一種將脈沖信號轉化為角位移的執行裝置,當步進驅動器接收到脈沖信號時,由步進電機驅動器,按設定方向轉動固定的步距角,旋轉是以固定角度運行的,因此通過控制脈沖個數來控制角位移量,從而達到準確定位的目的,同時可以通過控制脈沖頻率來控制步進電機轉動速度和加速度,實現調速的目的,不會產生轉角的積累誤差,具有旋轉精度高,定位準確等優點,可省去普通車床龐大而復雜的進給變速箱,擴大了車床進給傳動速比的范圍。

按照數控車床進給方式的要求,選擇步進電機作為動力源,根據車削過程中走刀抗力計算,橫向進給和縱向進給分別選用二相混合式86BYG250BN和57BYG250C型號的步進電機。

2.2.8 步進電機驅動

根據步進電機的型號和驅動電流,選用4A和2.4A以上與之匹配的驅動器,考慮到旋轉精度和傳動比的要求,設置步距角為45度,即800步/轉的驅動方式。工作電壓為DC36V。除了對驅動器作必要的設置外,更重要的是外圍控制電路以及驅動脈沖輸入。步進電機驅動器的作用就是要把控制系統發出的脈沖信號,轉化為步進電機的角位移,或者說:驅動器每接受一個脈沖信號,就驅動步進電機旋轉一步距角,脈沖的頻率和步進電機的轉速成正比,脈沖個數決定了步進電機旋轉的角度。這樣控制系統通過脈沖信號,可以達到電機調速和定位的目的。

2.2.9 脈沖信號

脈沖信號的電平方式是設計控制系統時必須考慮的,對共陰接法的驅動器要求為正脈沖方式:脈沖狀態為高電平、無脈沖時為低電平。通常脈沖信號要求按照正脈沖方式輸入,寬度不小于2us,有效電平5V以上,完全滿足快速進給的要求。

2.2.10 DIR信號的作用

它是負責電機換向的控制信號,決定電機的旋轉方向,DIR+為高電平時電機為順時針旋轉,DIR一為高平時電機為逆時針旋轉,這種稱之為單脈沖方式,一定要在電機降速停止后再換向。因此DIR換向信號要在前一個方向的最后一個CP脈沖結束后,下一個方向的第一個CP脈沖前發出。

2.2.11 上位機接口

數控車床的控制與驅動電路設計了與上位機的連接接口,可與PC機通過并行端口相連接,并接受PC機的控制指令,以實現自動化加工的目的。在接口中設計了三條接收指令的控制線,以及二條輸出給上位PC機的數據線,分別與0378H和0379H并行端口相連接,實現雙工通信。通過PC機將處理好的加工信息,逐一傳給數控車床,完成預選設定的加工過程。這樣可以大大提高車床的加工能力,改善車削加工的工裝條件,適于大批量機械零件以及木器裝飾用品的加工。

圖4 系統電器

3 結束語

數控車床電器系統的設計方案,具有簡單實用,電器系統工作穩定可靠,制造成本低廉等特點,最適合于小型車床及木工車床,也可以在普通車床上改裝進給裝置,實現半自動車削加工,節約了人力和物力。

(審核編輯: 智匯小新)

分享