應(yīng)用CAM 軟件自動(dòng)編程加工鍛造鋁合金車(chē)輪和制造模具

點(diǎn)擊:1475

A+ A-

所屬頻道:新聞中心

鍛造鋁合金輪轂是轎車(chē)的重要部件。鍛造鋁合金輪轂因其造型美觀、質(zhì)量輕、散熱性好和力學(xué)性能高等特點(diǎn),近些年備受歐、美國(guó)家青睞。鋁合金鍛造車(chē)輪是繼傳統(tǒng)的重力鑄造、擠壓鑄造、低壓鑄造等鋁合金車(chē)輪成型工藝后,國(guó)內(nèi)鋁合金車(chē)輪生產(chǎn)工藝領(lǐng)域的又一次全新變革。中信戴卡股份有限公司從歐美引進(jìn)先進(jìn)的全自動(dòng)化鍛造生產(chǎn)線,將傳統(tǒng)的鍛造工藝與現(xiàn)代先進(jìn)成形設(shè)備完美結(jié)合,高效地生產(chǎn)高強(qiáng)度、高質(zhì)量的鍛造鋁合金輪轂。

鍛造鋁合金輪轂工藝的特點(diǎn)是采用標(biāo)準(zhǔn)鋁合金棒加工,通過(guò)施加正壓力和斜向滾壓力方式制出毛坯,再通過(guò)軸向模鍛工藝鍛造出輪輻及初步輪輞,然后旋壓成形輪輞。這樣通過(guò)擺動(dòng)碾壓、鍛造、擠壓等多種復(fù)合壓力塑性變形工藝,促使鋁合金材料內(nèi)部組織均勻、緊密,形成良好的金屬纖維流線組織,內(nèi)在結(jié)構(gòu)致密,力學(xué)強(qiáng)度更高。所生產(chǎn)輪轂的力學(xué)性能比常規(guī)低壓鑄造的要高18% 以上,材料可節(jié)約15%以上; 可以避免常規(guī)低壓鑄造的缺點(diǎn)。它是國(guó)際上較具競(jìng)爭(zhēng)力的新技術(shù),有較好的市場(chǎng)應(yīng)用前景。由于鍛造鋁合金內(nèi)在結(jié)構(gòu)致密,力學(xué)強(qiáng)度更高的特點(diǎn),這就給鍛造鋁合金產(chǎn)品加工和鍛造模具加工提出了新的要求。本文針對(duì)上述特點(diǎn)要求提出新的加工方案。

1 、CAM 數(shù)控加工工藝原則

基準(zhǔn)先行、先面后孔、先近后遠(yuǎn)、先粗加工后精加工; 先加工基準(zhǔn)表面再加工其他表面; 先加工主要表面然后加工次要表面。而且在實(shí)際應(yīng)用中一定要注意能用普通機(jī)床進(jìn)行粗加工的部位,絕對(duì)不用數(shù)控加工,否則會(huì)浪費(fèi)數(shù)控機(jī)床的工時(shí)和增加產(chǎn)品或模具的成本。

2 、運(yùn)用CAM 自動(dòng)編程軟件的一般通用流程 (1) 用CAD 軟件功能創(chuàng)建加工幾何模型。

(2) 幾何模型轉(zhuǎn)化導(dǎo)入到CAM 軟件中。

(3) 分析幾何模型編制數(shù)控加工工藝,確定加工設(shè)備及數(shù)控加工系統(tǒng)。

(4) 運(yùn)用軟件CAM 功能,確定加工方式,創(chuàng)建刀具走刀路徑。

(5) 生成的刀具軌跡進(jìn)行模擬仿真,檢查刀具路徑是否正確、有無(wú)干涉、過(guò)切現(xiàn)象以便從新編程。

(6) 用數(shù)控系統(tǒng)匹配的后置處理,生成NC程序。

(7) 用傳輸設(shè)備將程序數(shù)據(jù)傳入數(shù)控機(jī)床,進(jìn)行首件加工驗(yàn)證。

(8) 首件進(jìn)行檢定,根據(jù)檢測(cè)的數(shù)據(jù)對(duì)程序進(jìn)行判定、評(píng)價(jià),來(lái)修改和確定最終程序。

(9) 經(jīng)檢測(cè)零件加工尺寸全部合格后,方可進(jìn)行批量生產(chǎn)。

3 、鍛造鋁合金車(chē)輪加工機(jī)床設(shè)備的特點(diǎn)和車(chē)削編程流程

鍛造鋁合金車(chē)輪加工機(jī)床設(shè)備的特點(diǎn):

一種是一臺(tái)單工位雙刀塔立車(chē)、一臺(tái)單工位單刀塔立車(chē)、一臺(tái)加工中心三臺(tái)機(jī)床設(shè)備布局作為一組機(jī)床,占地面積較大。

另一種是一臺(tái)雙工位雙刀塔立車(chē)、一臺(tái)加工中心兩臺(tái)機(jī)床設(shè)備布局作為一組機(jī)床,占地面積較小。由于雙工位機(jī)床對(duì)兩個(gè)工位定位要求較高,又由于雙工位雙刀塔立車(chē)主要為進(jìn)口設(shè)備,成本較高。一般歐、美設(shè)備廠家在賣(mài)設(shè)備時(shí)都是連工藝帶設(shè)備進(jìn)行交鑰匙工程,故而價(jià)格較高。應(yīng)用Mastercam 軟件數(shù)控車(chē)削編程的一般流程:設(shè)計(jì)加工零件→零件加工工藝分析( 確定加工路線) →設(shè)置坯料和夾具→車(chē)端面加工( 找齊端面)→粗車(chē)輪廓→精車(chē)輪廓( 達(dá)到要求表面粗糙度) →車(chē)槽→螺紋加工→切斷工件→后處理生成G 代碼→G代碼傳給機(jī)床。

Mastercam 數(shù)控車(chē)削鍛造鋁合金車(chē)輪編程具體過(guò)程如下:

(1) 進(jìn)入CAM 軟件選擇加工機(jī)床類(lèi)型。

(2) 啟動(dòng)刀具路徑/選擇“車(chē)削”。

(3) 輸入新的NC 名稱(chēng)如“D0001”。

(4) 選定加工圖形。粗、精車(chē)削一道鍛造輪轂內(nèi)外輪輞、背腔法蘭和中心孔。

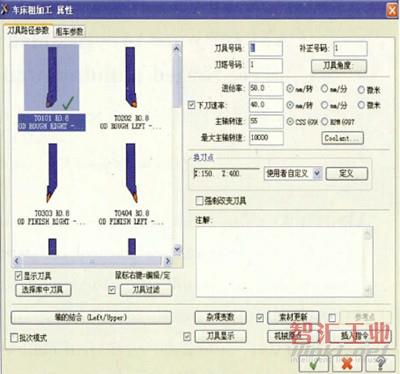

(5) 設(shè)置刀具加工路徑參數(shù)選擇刀具類(lèi)型、主軸轉(zhuǎn)速、進(jìn)給率( 如圖1) 。由于鍛造鋁合金熱處理后韌性好、比較黏,因此加工時(shí)的主軸轉(zhuǎn)速和進(jìn)給率決定著鍛造鋁合金產(chǎn)品的加工效率和加工質(zhì)量,我們通常將主軸轉(zhuǎn)速定為1 500 r /min、進(jìn)給率定為0. 4mm/r,能達(dá)到很好效果。

圖1 設(shè)置刀具加工路徑參數(shù)

(6) 設(shè)置進(jìn)刀點(diǎn)、退刀點(diǎn)和機(jī)床原點(diǎn)。

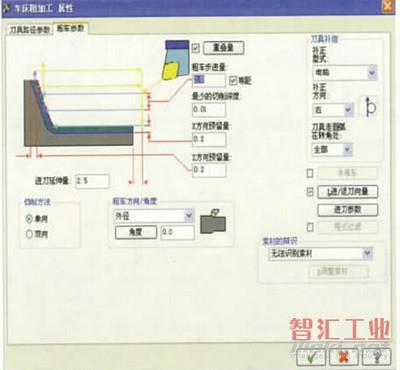

(7) 設(shè)置如“車(chē)”參數(shù)、如步進(jìn)量、X 和Y 方向預(yù)留量、切削方法、粗車(chē)方向/角度、刀具補(bǔ)正( 如圖2、3) 。由于旋壓和鍛造后輪唇部位有過(guò)多多余不規(guī)則碾壓硬飛邊,工件在被加工時(shí)時(shí)常打碎刀片。經(jīng)過(guò)多次試驗(yàn),我們采取的辦法是刀片在剛接觸此部位時(shí),刀片沿垂直切線方向進(jìn)刀便很好地解決了問(wèn)題。

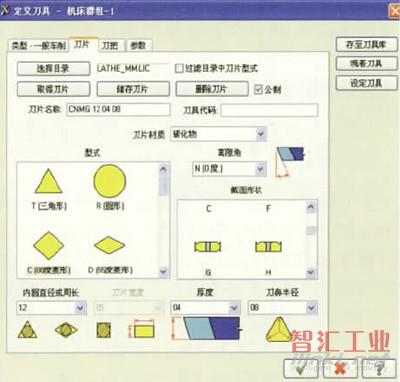

(8) 定義刀具-刀片參數(shù)設(shè)置,如刀片型式、厚度、刀片材料和刀把參數(shù)設(shè)置。

(9) 重復(fù)上述過(guò)程粗、精車(chē)削二道鍛造輪轂外輪輞、正面和冒口。

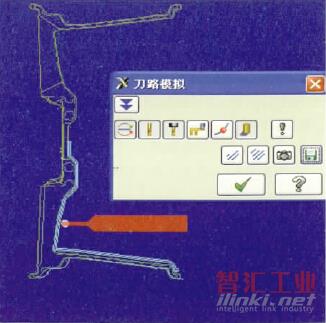

(10) 生成刀具仿真路徑檢查路徑,然后執(zhí)行后處理生成G 代碼程序( 如圖4) 。

圖2 設(shè)置車(chē)參數(shù)

圖3 刀片參數(shù)設(shè)置

4、 模具CAM 數(shù)控加工編程 一般模芯數(shù)控加工的工藝路線如下:

(1) 粗加工: ①粗銑開(kāi)粗,②去余量,③清根。

(2) 半精加工: ①半精銑,②去余量,③清根。

(3) 精加工: ①精銑,②清根。 下面針對(duì)Ug CAM 軟件銑削鍛造鋁合金產(chǎn)品加工模具數(shù)控編程過(guò)程介紹如下:

(1) 直接用CAD、Mastercam X、UG 設(shè)計(jì)鍛造凸凹模數(shù)據(jù)模型導(dǎo)入或轉(zhuǎn)換到cam 中。

圖4 刀具仿真路徑

(2) 通過(guò)分類(lèi)分析模型角、面、造型,定義刀具和加工工藝方案流程。

(3) 選擇切削方式: ①面銑,②型腔銑( 凸凹處) ,③側(cè)壁或橫切銑( 側(cè)面或斜面) ,④多軸曲面銑。

(4) 定義機(jī)加工毛坯方式: ①一種是通過(guò)數(shù)據(jù)導(dǎo)入方式來(lái)定義毛坯; ②另一種是通過(guò)自己在cad 設(shè)計(jì)方式來(lái)定義毛坯形狀,此方式自由度比較高,可以通過(guò)不同圖層來(lái)顯現(xiàn)或隱藏來(lái)決定是否選取; ③第三種是用CAM 凸凹模造型通過(guò)偏置方式定義圓形或方形模具毛坯,此方式定義毛坯自由度比較低。

(5) 模具數(shù)控編程基準(zhǔn)點(diǎn)的確定方式: ①一種方式是用毛坯下端面中心點(diǎn)定義基準(zhǔn)點(diǎn): 此方式好處是數(shù)控加工后此點(diǎn)依然存在,數(shù)控修改模具時(shí)可再利用此點(diǎn); ②另一種方式是用毛坯上端面中心點(diǎn)定義基準(zhǔn)點(diǎn),優(yōu)點(diǎn)是好加工找正; ③第三種是用毛坯邊面頂點(diǎn)定義基準(zhǔn)點(diǎn)。

(6) 設(shè)定安全平面。

(7) 刀具選擇: 根據(jù)粗、精、清角加工精度等級(jí)不同,選擇加工刀具( 主要包括刀具材料,如高速鋼、硬質(zhì)合金刀; 刀具種類(lèi),刀頭形式如平刀、圓角刀、球刀,刀片、刀桿形狀是整體或可轉(zhuǎn)位式) ; 精、清角加工通常采用參考刀具運(yùn)算方式,自動(dòng)尋找前面刀具留下殘料,節(jié)省走刀時(shí)間。

(8) 刀具主軸轉(zhuǎn)速選定: 根據(jù)粗、精、清角加工位置和造型的不同特點(diǎn),制定加工轉(zhuǎn)速。例如粗銑3 000 r /min 、精銑5 000 r /min、清角1 500 r /min。

(9) 刀具進(jìn)給率選定: 根據(jù)粗、精、清角加工位置和造型的不同特點(diǎn),制定進(jìn)給率分別為1 500 mm/min、800 mm/ min 、2 000 mm/ min。

(10) 切削參數(shù)選定( 包括加工走刀方式: ①單向或往復(fù)平行切削,②環(huán)繞切削,③放射切削) : 切削深度,拐角控制。

(11) 設(shè)定非切削參數(shù)等。

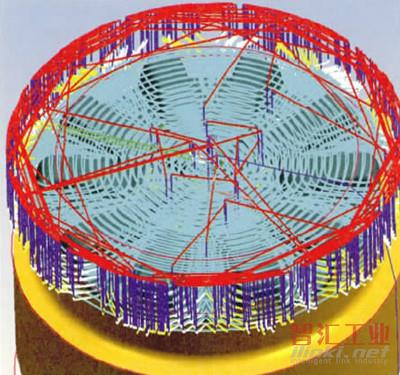

(12) 模具加工軌跡生成( 如圖5) 。

圖5 模芯加工刀路軌跡

(13) 模具仿真模擬加工( 圖6) : 將加工出的模型與最終要求成品進(jìn)行對(duì)比,觀察有無(wú)過(guò)切削現(xiàn)象。

圖6 模芯加工仿真模擬

(14) 通過(guò)后處理程序生成G 代碼、用傳輸機(jī)將后處理生成G 代碼文件傳輸?shù)綌?shù)控機(jī)床供機(jī)床使用。模具實(shí)際加工過(guò)程就是不斷重復(fù)上述軟件使用的過(guò)程。

5 、結(jié)束語(yǔ)

用cam 軟件進(jìn)行產(chǎn)品數(shù)控加工和模具數(shù)控加工制造是比較方便的。可以降低企業(yè)生產(chǎn)成本、提高設(shè)計(jì)精度、縮短設(shè)計(jì)周期、提高生產(chǎn)效率、增強(qiáng)企業(yè)競(jìng)爭(zhēng)力。

(審核編輯: 智匯胡妮)

分享