1 引言

逆向工程是適應實踐需要而產生的一項新的造型技術,主要用于沒有工程圖紙的情況下的產品制造。本文以人頭模型為例,探討人頭模型的逆向造型設計及其數控加工。這項研究不僅對于提高復雜曲面零件制造技術具有重要意義,而且將其作為一個教學實訓項目,對于整合高等職業院校現有教學資源,完善學校的實訓教學工作,開闊學生眼界,為社會輸送高技能應用人才,也將起到積極作用。

2 零件建模

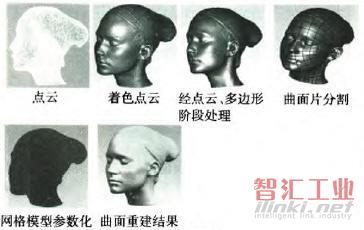

本文所采用的造型主要采用Ceomagic Studio實現自南曲面全逆向NURBS構的工作流程,主要有點云處理、多邊形處理和曲面處理等三個關鍵過程。在點云處理階段獲取點云后進行著色處理以方便顯示點云,進行去除體外孤點、減少噪音等操作;其次在多邊形處理階段進行填充孔、去除突起或多余特征、將多邊形用砂紙打磨光滑、對多邊形進行松弛操作、修復相交區域、編輯各處邊界等操作。為后續的多邊階段的處理和曲面處理奠定了基礎。在最后的形狀階段的主要操作分為三個階段,第一階段是對多邊形化模型的曲面片分割,這是曲面造型方式中最為關鍵的一步,它決定著后續曲面重建的質量;第二階段是對曲面片網格模型參數化的結果,該進程決定著最終曲面重建的精度,網格劃分越細,曲面重建的精度就越好;第三階段是最終曲面重建的結果,圖1是由點云到最終生成曲面的整個過程。

圖1 點云到最終生成曲面的整個過

3 數控加工

3.1 工藝方案分析

加工分析人頭模型零件的主要尺寸為:最大外形φ60×60mm。

使用多軸用三軸數控機床無法一次裝夾加工完成,需采用五軸聯動數控機床才可以實現一次裝夾能完成加工任務。該實例主要利用NX軟件自動生成加工程序,由于曲率變化較大,數控機床加工中刀軸的控制則是關鍵。該零件的難度在于曲率半徑較小的加工區域及非連續曲面的加工精度。為了保證加工效率和精度,粗加工時采用直徑較大的立銑刀,以便在短時間內去除大量余料;其次使用相對較小的球頭銑刀進行半精加工,保證精加工的余料小而且均勻;最后采用直徑較小的球頭銑刀進行精加工,保證了人頭模型的加工精度和加工質量經過分析,其加工工藝路線為:曲面零件粗加工→曲面零件半精加工→殘料清根→曲面零件精加工→最終殘料清根。

3.2 CAM加工過程

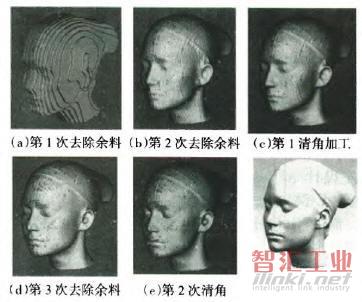

經過分析,最終確定加工分為四個步驟:一次開粗、二次開粗、半精加工和精加工。一次開粗是為了快速去除多余材料;二次開粗是為了清除次開粗不能加工到的部分的多余材料;半精加工是為精加工做準備,使精加工時加工量均勻:最后精加工完成模型的加工,并獲得較好的加工質量。

加工操作:

(1)粗加工部分,粗加工采用定軸層銑,分別用“+X”“-X”軸做刀具軸線加工,創建兩個一次開粗的操作,然后生成刀具路徑。這兩個刀路如圖2(a)、(b)所示。粗加工程序的編制,保證人頭模型在粗加工完成之后大部分材料已去除。為了提高加工效率采用φ10mm的立銑刀加工。

(2)半精加工部分。粗加工后余料仍然較多,需對零件進行半精加工,以保證精加工的余量均勻。使用等離線加工對人頭模型進行分層銑削可以有效地去除余料。由于等高線加工方法仍然不能很好加工到一些細節部分,比如耳朵和眼睛等部位,所以最后使用殘料清角的方式去除余料,使得輪廓更清晰。

(3)精加工部分。為滿足加工精度及得到較好的表面質量,首先對人頭模型進行最終精加工,然后再用φ4mm球頭刀具對零件不同區域再進行清角加工,為保證零件的加工精度需求,選擇合理的加工方式和走刀方法,設置合理的加上參數。

圖2所示為加工模擬過程。

圖2 加工模擬過程

3.3 NC程序代碼的生成后處理

模擬完成后進行后置處理,編制程序。

4 結語

本文主要利用Ceomagic和UG軟件實現了由實物到CAD模型再到數控加工,對逆向造型設計和數控加工方法及工藝進行了研究。在實物建模中,曲面片網格模型參數化處理是影響最終曲面精度的關鍵因素,而在利用機床對人頭模型零件進行加工時也應格外注意產品的特點,進行合理的加工刀路設置。研究證明,通過采用CAD設計和CNC數控加工的制造方式,可以更為便捷地實現產品的逆向工程,更有效地提高產品設計的品質。

(審核編輯: 智匯小新)

分享