絲錐是使用最廣泛的內螺紋加工刀具,對于小尺寸的內螺紋,攻螺紋幾乎是唯一的加工方法。要保證攻螺紋質量,應該從絲錐的合理結構、合理參數和合理操作等3個方面解決。

1. 螺紋表面粗糙度

(1)絲錐每齒切削過厚。每齒切削過厚影響被加工螺紋表面質量,通常每齒切削厚度超過0.2mm就為過厚。如果是加工通孔螺紋,可以適當增加切削錐長度,使更多的刀齒參加切削,加工盲孔螺紋的切削錐長度調節受限制,往往只能采用增加槽數的措施來使更多的刀齒參加切削。實踐證明,M24~M42的絲錐由4槽增加到6槽效果極佳,高于M42的絲錐,槽數需要適當增加。采用調節錐長度和適當增加槽數,這兩項措施把每齒切削厚度控制在0.02~0.2mm,以保證切出符合要求的螺紋表面質量。

(2)絲錐崩齒。在攻螺紋過程中,發生絲錐崩齒是較為常見的現象。不僅影響內螺紋的表面質量和螺紋精度,甚至能導致扭斷絲錐,因此解決崩齒問題是至關重要的。下面分析崩齒的原因以及應該采取的技術措施。

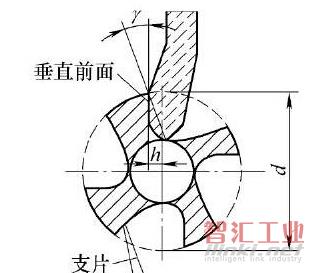

前刀面局部有負刃。接近頂刃的前刀面有負刃,如圖1所示,使該部分切削困難,切削不流暢,切削重疊,加重了該部分的切削負荷,使該部分崩掉或加速磨損,產生積屑瘤。產生這種負刃的現象是因為磨前刀面方法不當或沒能及時修整砂輪。正確的磨削方法如(法如官方網站,法如社區,法如產品一覽,法如應用案例)圖2所示,首先根據h=α/2sinγ,將砂輪平面頂尖中心線作為準確位移,并保證砂輪平面有足以保證不出現臺階的側斜角,就能保證磨出直線形前角,避免磨出負刃。

圖1 前面負刃示意圖

盲孔攻螺紋。盲孔攻螺紋深度到達一定位置時必須反轉退刀,強制切削刃離開切入的工件部分,這時工件對切削齒有兩種負荷:一是對切削刃的粘合;另是對切削齒后面的摩擦。絲錐前角過大,削弱了前面的支撐力;而后角過大,造成反轉退刀時使切削齒后面摩擦點靠近切削刃,同時切屑更易楔入切削齒后面。所以盲孔攻螺紋前、后角過大都將導致絲錐崩齒。

解決辦法:前角適當減小,增強前面的支撐力量;后角也適當減小。對盲孔攻螺紋所使用絲錐前、后角的選擇:前角0°~3°,后角2°~4°。

水平方向和垂直方向攻螺紋。垂直方向攻螺紋時由于重力和切削液的作用,切屑易順容屑槽下落;而水平方向攻螺紋,切屑則堆積在切削齒附近的容屑槽內,容易產生切屑堵塞而導致崩齒。因此加工盲孔螺紋和深孔螺紋時,最好使用螺旋槽絲錐,讓切屑順利地向柄部方向排除,避免切屑纏繞和堵塞。

(3)刃口不鋒利。絲錐刃口不鋒利,使切削負荷加重,轉矩增大,切屑排出不流暢,影響被加工螺紋表面質量,嚴重時可導致崩齒或扭斷絲錐。

前刀面表面粗糙度值高。前刀面表面粗糙度值的高低,直接影響刃口的鋒利程度。設計要求一般均在Ra=0.8μm以下,而實際制造或重磨只達到Ra=3.2~1.6μm,造成刃口不鋒利,給攻螺紋留下隱患。因此磨前刀面時要選擇合適的砂輪,每磨一面到最后時,把行程速度放慢來回光刀幾次,能獲得所需的表面粗糙度值。

圖2 刃磨前刀面示意圖

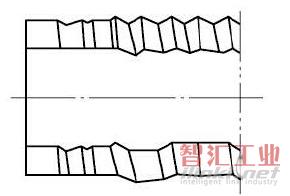

絲錐的重磨。絲錐的磨損值是指切削齒后面的磨損寬度,如圖3所示。標準齒后面的磨損與切削齒是不同步的,要比切削齒后面磨損小得多。因此如果只采用重磨前面的方法,每次磨去0.2~0.4mm的刃瓣,將影響絲錐的使用壽命。正確的絲錐重磨,應既磨前面,又鏟磨切削齒后面。

圖3 絲錐磨鈍示意圖

2. 螺紋牙底變形

螺紋牙底變形,完全是因為絲錐齒頂磨損造成的,這種現象產生在較大規格的細牙、鋼件及盲孔螺紋上。預防措施如下:

(1)在保證被加工螺紋的精度要求和足夠的使用極限前提下,把絲錐外徑適當減小,達到齒頂不至于太尖從而增加強度的目的。

(2)對絲錐外徑實施鏟背,鏟背量可與中徑鏟背量大致相同,以減少齒頂被磨損的面積。

(3)適當增加絲錐槽數,減輕每齒的切屑負荷,降低螺紋表面粗糙度值,減小對齒頂的摩擦力。例如:2個M33×1.5的盲孔所使用的絲錐,在結構參數上做了重新選擇,原設計外徑為33.102~33.052mm,外徑無鏟背,4槽,刃瓣寬9mm,重新選擇為:外徑33.10~33.03mm,沿外徑在尺寬上鏟背量為0.02mm,6槽,刃瓣寬為6mm,經過幾年的使用,被加工螺紋的質量得到保證,絲錐齒頂過焊損壞的現象被消除,絲錐的使用壽命提高4倍以上。

3. 螺紋尺寸不穩定

使用絲錐加工內螺紋的尺寸,等于或者稍大于絲錐的實際尺寸是正常的。但如果擴張量比較大,超出螺紋公差要求,應從以下幾個方面找出擴張原因并采取相應技術措施。

(1)刀齒跳動量大。切削刃徑向跳動量的大小,直接影響內螺紋的精度。跳動量越大,擴張量也就越大,以至于超出螺紋的公差要求。

采取圖2所示的支片定位分度法,能保證刃瓣的等分,而且使用比較方便。從而保證被加工螺紋尺寸的穩定。

(2)加工組織比較疏松、脆性的材料。加工鑄鐵、鑄鋁及鑄銅等脆性材料的工件,螺紋規格越大,穩定性越差,越容易產生較大的擴張量。根據螺紋規格的大小和精度要求,適當減小切削齒的后角和中徑鏟背量,最大限度地減小絲錐的擴張能力。可將后角減小到2°,而中徑鏟背量可以減小到0,即無鏟背量。

(3)工件與絲錐不同心。工件或絲錐旋轉時徑向跳動量的大小對螺紋擴張量產生直接影響。因此,在攻螺紋前必須調整好工件與絲錐的同心度和工件或絲錐的徑向跳動量,最好采用浮動的絲錐卡頭,使絲錐能夠自動調整中心,消除徑向抗力。

(4)潤滑差。加工脆性材料,在攻螺紋前把絲錐蘸一下含硫的積壓切削油,實踐證明也是減小擴張量和提高螺紋表面質量有效、簡易的方法。

4. 螺紋亂扣

(1)產生積屑瘤。在中等以上規格、細牙、低強度及低硬度鋼件上攻螺紋,有可能出現螺紋亂扣現象,即把內螺紋的頂端切去一部分,造成廢品。

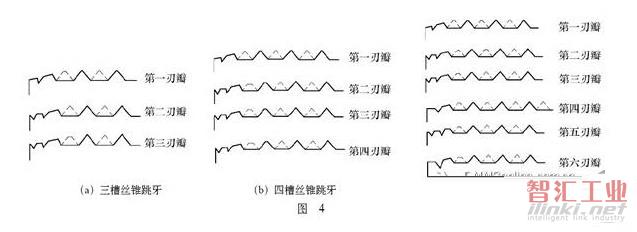

這是因為材料軟,造成絲錐側面和工件螺紋摩擦,使絲錐某兩個相鄰齒側面間產生比較牢固的積屑瘤。避免發生這種不良現象最有效的措施是采用跳牙結構絲錐(見圖4)。

圖4a是三槽絲錐跳齒方案,從切削錐起,沿螺旋線間隔去齒。圖4b是四槽絲錐跳牙方案,從切削錐第三排牙起,沿螺旋線不間隔的去齒一周,保留一周,再去齒一周,保留一周,如此循環,直至完成。圖4c是六槽絲錐跳牙方案,從切削錐第二排牙起,沿螺旋線每周按順時針和逆時針循環不完全間隔去齒,即沿螺旋線按去齒→留齒→去齒→留齒→去齒→留齒順時針的間隔去齒一周,下一周按留齒→去齒→留齒→去齒→留齒→去齒逆時針的間隔去齒一周,如此循環直至完成。

跳牙絲錐把每一刃瓣的相鄰齒,變成了循環齒,可大大減小齒側面和螺紋的摩擦,并給切削液流入工作區間創造了有利的條件,從根本上消除絲錐齒底與相鄰齒兩側面之間產生積屑瘤的可能性。

(2)定位不準確。使用成組絲錐攻螺紋,定位不準確可能導致亂扣和局部滑絲。使用初錐攻螺紋,絲錐軸心要與底孔中心線平行,兩手用力要均勻并保持鉸杠平衡,避免有較大擺動,并給予適當的推力,以滿足絲錐按螺距進給的需要。使用中錐或底錐,開始時要放正并且需要較為輕松地旋進一部分,以保證按初攻的螺旋線攻進。如果一開始放正就加力攻螺紋,就可能出現螺紋亂扣的現象。

5. 攻螺紋時絲錐歪斜

在攻螺紋過程中,由于方法不當或受操作者水平的限制,常會發生絲錐歪斜的現象。絲錐歪斜會使螺孔圓周的牙齒深淺不一致,攻螺紋困難,降低螺紋質量,嚴重歪斜時,攻螺紋將無法進行,甚至折斷絲錐。以下幾種方法能有效避免絲錐歪斜。

(1)使用導向絲錐攻螺紋。一般絲錐的前端都有導柱,利用絲錐導向柱在內螺紋底孔中的定位導向避免絲錐的歪斜。

(2)利用機床引攻。零件在鉆床上一次性裝夾,在鉆好螺紋底孔后(或同一平面內的多個螺紋底孔后),將鉆頭在每個需要攻螺紋的、鉆好的螺紋底孔位置復位,然后換上絲錐,這時鉆頭絲錐的軸線與螺紋底孔的軸線重合,即可引攻螺紋。對較大的不易裝夾的絲錐,可在鉆床主軸孔中裝入相應的頂尖,頂住絲錐尾部的中心孔,也起到很好的定位作用。

6. 結語

本文分析的問題同樣存在于其他螺紋(英制螺紋、管螺紋及傳動螺紋等)的加工過程中,所總結的方法同樣適用。它從多方面提出、分析及解決了螺紋加工中出現的諸多復雜的問題,對提高螺紋加工質量起到重要的指導作用。

(審核編輯: 智匯胡妮)

分享