數控機床的直線軸精度表現在軸進給上主要由三項精度:反向間隙、定位精度和重復定位精度,其中反向間隙、重復定位精度可以通過機械裝置的調整來實現,而定位精度在很大程度上取決于直線軸傳動鏈中滾珠絲杠的螺距制造精度。在數控車床生產制造及加工應用中,在調整好機床反向間隙、重復定位精度后,要減小定位誤差,用數控系統的螺距誤差螺距補償功能是最節約成本且直接有效的方法。

FANUCOTDⅡ數控系統已廣泛應用在數控機床上,其螺距誤差補償功能有一定的典型性。螺距補償原理是將機械參考點返回后的位置作為螺距補償原點,CNC系統以設定在螺距誤差補償參數中的螺距補償量和CNC移動指令,綜合控制伺服軸的移動量,補償絲杠的螺距誤差。

1 螺距誤差補償前的準備工作

回參考點后,編程控制需要螺距誤差補償的軸,從參考點或機床機械位置某一點間歇移動若干個等距檢測點,用激光干涉儀等檢測計量儀器檢測出各點的定位誤差。檢測點數量可根據機床的工作長度自設。

2 設定螺距誤差補償參數

(1) 打開參數開關

在MDI方式下設置參數PWE=1,系統出現1000報警,同時按CAN和RESET鍵清除報警。

(2) 參考點的螺距誤差補償點號碼參數X軸參數No.1000Z軸參數No.2000

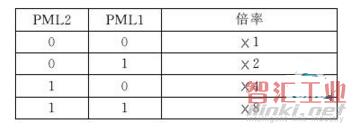

(3) 螺距誤差補償倍率參數

參數No.0011的PML1,PML2.

設定的螺距補償值,乘上該倍率,即為輸出值.

(4) 螺距誤差補償點間隔

X軸參數No.756Z軸參數No.757

螺距誤差補償點為等間隔,設定范圍從0到999999999。

一般設定單位是0.001毫米。

(5) 螺距補償點數目

各軸從0到127共128個螺距補償點

(6) 螺距補償量及螺距補償點的號

X軸參數No.(1001+螺距補償點號)

Z軸參數No.(2001+螺距補償點號)

每個螺距補償點螺距補償量的范圍為(-7)~(+7)乘以螺距補償倍率。

負側最遠補償點的號=原點補償點-(負側的機床長/補償點間隔)+1 正側最遠補償點的號=原點補償點+(正側的機床長/補償點間隔)

3 設定好螺距補償參數后,在MDI方式下,設置參數PWE=0,關閉參數寫狀態。機床斷電后重新啟動,回參考點,螺距補償生效。再檢測定位精度,沒達到要求的補償點可反復修改補償量,直至達到要求。

4 應用舉例

數控車床的參考點一般設在機械正限位不到處,參考點與正限位之間的范圍在加工工件時很少用到,下面以一臺數控車床的Z軸絲杠精度檢測結果,闡述螺距誤差補償如何應用。

編程后運行,檢測Z軸移動點,每點來回檢測定位精度5次。

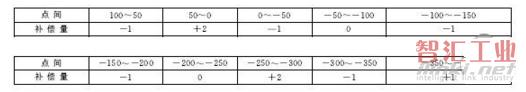

得到相鄰兩點間所需螺距誤差補償量

設定參數

(1) 置參數開關寫狀態PWE=1,解除1000報警。

(2) 設定螺距誤差補償原點號碼為20。在參數No.2000中輸入20。

(3) 設定螺距誤差補償倍率為1。置參數No.0011中PML1=0,PML2=0。

(4) 設定螺補間隔為50mm。在參數No.757中輸入50000。

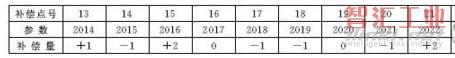

(5) 設定螺距誤差補償正負側最遠補償點的號:負側最遠補償點的號=20-400/50+1=13正側最遠補償點的號=20+100/50=22

(6) 按下表輸入補償量

(7) 置參數開關寫狀態PWE=0,關機后重新啟動,機床Z軸回參考點后螺距誤差補償參數生效。

FANUCOTDⅡ數控系統螺距誤差補償也可應用在數控機床的旋轉軸上。在旋轉軸中,螺補間隔按1轉移動量(通常360º)的整除數設定,1轉螺補量之和設定為0,每轉同一位置補償量設為相同值。

通過對螺距誤差補償的熟練掌握,可以處理許多數控機床的加工難題。如加工螺紋的螺距積累誤差,就可以用到螺距誤差補償的方法解決。但在實際生產中,螺距誤差補償不易掌握,只有多用、多總結經驗,才能應用自如。

(審核編輯: 智匯張瑜)

分享