幾乎在激光誕生的同時,1962年美國Unimation公司推出首臺工業機器人。此后,機器人技術經歷了一系列不斷的發展過程。直到20世紀90年代全球信息化浪潮風起云涌,計算機技術、微電子技術、網絡技術和先進制造技術等快速進步,工業機器人技術也得到了飛速發展。它具有重復性精確生產特征,適應制造業中規模化批量生產要求,裝配在生產線上代替人工作業,不僅解除了工人的繁復勞動,而且提高了生產質量。它可以流動作業,適應個性化生產需求。目前工業機器人技術日趨成熟,已經成為一種標準設備而廣泛應用于工業界,國內外形成了一批著名的工業機器人公司。

近年來激光技術飛速發展,涌現出可與機器人柔性耦合的光纖傳輸的高功率工業型激光器。先進制造領域在智能化、自動化和信息化技術方面的不斷進步促進了機器人技術與激光技術的結合,特別是汽車產業的發展需求,帶動了激光加工機器人產業的形成與發展。從20世紀90年代開始,德國、美國、日本等發達國家投入大量人力物力進行研發激光加工機器人。進入2000年,德國KUKA,瑞士的ABB,日本FANUC等機器人公司均研制激光焊接機器人和激光切割機器人的系列產品。目前在國內外汽車產業中,激光焊接機器人和激光切割機器人已成為最先進的制造技術,獲得了廣泛應用。德國大眾汽車、美國通用汽車、日本豐田汽車等汽車裝配生產線上,已大量采用激光焊接機器人代替傳統的電阻點焊設備,不僅提高了產品質量和檔次,而且減輕了汽車車身重量,節約了大量材料,使企業獲得很高的經濟效益,提高了企業市場競爭能力。在中國,一汽大眾、上海大眾汽車公司也引進了激光機器人焊接生產線。目前有沈陽新松機器人公司涉足激光切割和焊接機器人制造領域。

隨著激光直接制造和再制造技術的發展,面對航空航天、冶金、汽車等行業快速原形和快速制造的需求,從2002年起,國際上開始研發激光熔覆機器人。我國是世界上最大的發展中國家,擁有千萬套國產大型貴重裝備和進口高精尖的昂貴設備,現場快速修復有廣闊的市場需求。天津工業大學在天津市科技支撐計劃和國家自然科學基金資助下,開展了激光再制造機器人的研究。

雖然激光加工機器人取得了廣泛的工業應用,但由于它是基于激光技術和機器人技術的高度集成系統,激光加工又是復雜的智能工程,激光加工機器人仍處于初期發展階段,許多技術尚待開發研究解決。激光加工機器人在國內剛剛開始應用,無論激光領域還是工業應用領域對它還處于不熟悉狀態。為此,本文結合我們的工作,對激光加工機器人一些關鍵技術進展——光纖傳輸的高功率激光技術、機器人本體技術、機器人編程技術、機器人智能化、網絡化技術和反求工程重建三維(3D)形貌技術等作綜合報道,期望得到國內業界關注,促進該類技術的發展應用。

一、激光加工機器人簡介

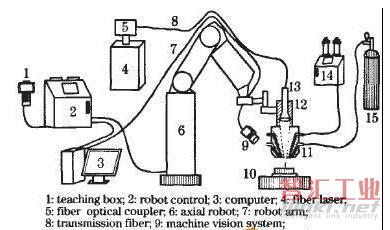

1、激光加工機器人組成

機器人是高度柔性加工系統,所以要求激光器必須具有高度的柔性,目前都選擇可光纖傳輸的激光器。智能化激光加工機器人主要由以下幾大部分組成:

1)高功率可光纖傳輸激光器;

2)光纖耦合和傳輸系統;

3)激光光束變換光學系統;

4)六自由度機器人本體;

5)機器人數字控制系統(控制器、示教盒);

6)計算機離線編程系統(計算機、軟件);

7)機器視覺系統;

8)激光加工頭;

9)材料進給系統(高壓氣體、送絲機、送粉器);

10)激光加工工作臺。

激光熔覆機器人組成示意圖

2、激光加工機器人工作原理

從高功率激光器發出的激光,經光纖耦合傳輸到激光光束變換光學系統,光束經過整形聚焦后進入激光加工頭。根據用途不同(切割、焊接、熔覆)選擇不同的激光加工頭,配用不同的材料進給系統(高壓氣體、送絲機、送粉器)。激光加工頭裝于六自由度機器人本體手臂末端,如圖2所示。激光加工頭的運動軌跡和激光加工參數是由機器人數字控制系統提供指令進行的。先由激光加工操作人員在機器人示教盒上進行示教編程或在計算機上進行離線編程。材料進給系統將材料(高壓氣體、金屬絲、金屬粉末)與激光同步輸入到激光加工頭,高功率激光與進給材料同步作用完成加工任務。機器視覺系統對加工區檢測,檢測信號反饋至機器人控制系統,從而實現加工過程的適時控制。

激光加工頭與機器人手臂末端連接示意圖

3、激光加工機器人類型

激光加工機器人是光機電一體化的復雜系統,可以按機械結構、用途、控制等進行許多種分類。

按機器人機械結構分,目前激光加工機器人主要有兩種類型:框架式機器人和關節式機器人。

框架式激光加工機器人:這種機器人主要由三坐標高精度龍門框架、數字控制系統和驅動系統、高功率激光器、傳輸光纖、三自由度旋轉光束頭和檢測系統組成。這種機器人具有加工范圍大,加工精度高等特點。適合各種編程和系統集成,至少可實現六坐標加工,即3D直線運動坐標(X,Y,Z)和3D轉動坐標。所有坐標軸的驅動均采用交流伺服電機、直線滾動導軌、滾珠絲杠螺母副等。這種機器人可靠性高,但造價也高。

框架式激光加工機器人

關節式激光加工機器人:這種激光加工機器人主要由六自由度關節式機器人本體系統(機座、支柱、腰、臂、腕)、數字控制系統和驅動系統、高功率激光器、傳輸光纖、檢測系統及激光工作頭組成,它可以至少進行六個自由度加工。關節式機器人由于它在相同幾何參數和運動參數條件下具有較大的活動空間,動作靈活,適于現場應用。因此,在國內外生產線上都優先裝備關節式機器人。

關節式激光加工機器人

4、激光加工機器人控制方式

按加工過程控制的智能化程度分,機器人可有三種編程層次。

1)在線編程機器人(On-lineProgram)

在線編程主要是示教編程,它的智能性最低,稱為第一代機器人。根據實際作業條件事先預置加工路徑和加工參數,在示教盒中進行編程,通過示教盒操作機器人到所需要的點,教給機器人按此程序動作1次,并把每個點的位姿通過示教盒保存起來,這樣就形成了機器人軌跡程序。機器人將示教動作記憶存儲,在正式加工中機器人按此示教程序進行作業。示教編程具有操作簡單,對人員編程技術要求低,可靠性強,可完成多次重復作業等特點。

2)離線編程機器人(Off-lineProgram)

機器人離線編程是指部分或完全脫離機器人,借助計算機來提前編制機器人程序,它還可以具有一定的機器視覺功能,稱為第二代機器人。它一般是采用計算機輔助設計(CAD)技術建立起機器人及其工作環境的幾何模型,再利用一些規劃算法,通過對圖形的控制和操作,在離線的狀況下進行路徑規劃,經過機器人編程語言處理模塊生成一些代碼,然后對編程結果進行3D圖形動畫仿真,以檢驗程序的正確性,最后把生存的程序導入機器人控制柜中,以控制機器人運動,完成所給的任務。此外,它可裝有一些溫度、位形等傳感器,具有一定的機器視覺功能,根據機器視覺獲得的環境和作業信息在計算機上進行離線編程。機器人離線編程己被證明是一個有力的工具,可增加安全性,減少機器人不工作時間和降低成本等。

3)智能自主編程機器人(IntelligetProgram)

智能自主編程機器人裝有多種傳感器,能感知多種外部工況環境,具有一定的類似人類高級智能,具有自主地進行感知、決策、規劃、自主編程和自主執行作業任務能力,稱為第三代機器人。由于計算機現代人工智能技術尚未獲得實用性的突破,智能自主編程機器人仍處于試驗研究階段。

二、用于激光加工機器人的高功率激光器

機器人是高度柔性加工系統,它對激光器的首位要求是具有高度的光束傳輸柔性,此外還要求激光器具有光束質量高、穩定、可靠、體積小、重量輕等特點,便于與機器人進行耦合集成。

激光加工機器人的第一代光源是軸流CO2激光器。但CO2激光波長10.6/μm不能光纖傳輸。CO2激光器笨重地組裝在機器人上,光束依靠光學反射鏡轉折傳輸,光路體積大重量大,加工柔性小,應用受到很大的限制。20世紀90年代后,千瓦級燈抽運Nd:YAG激光器和二極管抽運全固態激光器(DPSSL)成為激光加工機器人的第二代光源,光束可以光纖傳輸并與機器人耦合,光路體積大為縮小,具有很高的加工柔性。21世紀初,隨著激光技術飛速發展,涌現出多種具有高度柔性的可光纖傳輸的高功率工業型激光器:光纖激光器、盤片激光器和半導體激光器,成為激光加工機器人的第三代光源。第三代光源體積大大縮小,集成后的機器人體積小重量輕,可以實現現場流動作業;全光纖傳輸加工柔性大大增強;激光能量可以分成多路傳輸,實現多路加工;極細的光纖司以傳輸大功率光束,可以在很小空間內進行加工。

1、燈抽運Nd:YAG激光器

以3D圓棒形Nd:YAG晶體材料為激活介質,采用燈抽運方式,波長1.06μm,可以制成連續和重頻器件。自1971年美國西爾凡尼亞公司推出Nd:YAG激光系統以來,經過30多年的發展,Nd:YAG激光器技術已比較成熟,成為激光加工的主流件。但是存在電光轉換效率低(3%)、熱效應嚴重和光束質量差等缺點。由于其價格便宜,維護簡單,目前仍在科研和生產中采用。我國目前從事大功率Nd:YAG激光器研發和生產單位主要有:中國科學院物理研究所、北京工業大學、華中科技大學、武漢楚天激光有限公司等。近年來北京工業大學在千瓦級燈抽運YAG激光器研發上取得了突破性進展,已有1~3kw產品進入市場。

2、全固態激光器

全固態激光器是在Nd:YAG激光器基礎上取得了三項突破發展起來的:

1)板條形面冷卻技術替代圓棒形擴散冷卻方式;

2)高吸收轉換摻釔Yb:YAG材料替代低吸收轉換的Nd:YAG介質;

3)激光二極管(LD)抽運技術替代燈抽運方式。

日本在2005年研制出平均輸出功率10kW電光效率大于20%的高功率全固態激光器。德國Trumpf公司已有LD抽運的2,4.5和6kW系列YAG激光器,光束質量分別為12,16和25mm·mrad。德國Rofin公司6kw級LD抽運YAG激光器外形及原理圖如下,主要技術指標為:波長1.06μm;最大功率5.5kW(工件上4kW);光束質量25mm·mrad。全固態激光器提高了輸出功率和光束質量,可以用于激光切割、焊接、打孔、雕刻、熱處理和熔覆等作業。

Rofin公司LD抽運YAG激光器

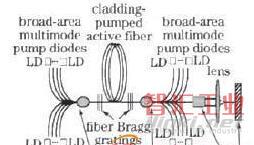

3、光纖激光器

YAG固體激光器最大的缺點是電光轉換效率低,造成很大的熱積累和很強的熱透鏡效應。激光工作物質YAG的幾何結構是影響輸出功率和光束質量提高的重要因素,為此將激光介質由3D形狀的晶體做成一維的細長光纖。高功率光纖激光器仍遵循傳統激光原理:工作物質為D型結構雙包層特種光纖;光學諧振腔選用光纖光柵;抽運系統為LD側面抽運。

高功率光纖激光器的原理圖

1987年英國南安普頓大學和美國貝爾實驗室通過實驗證明了光纖放大器的可行性。1988年Snitzer等提出雙包層光纖概念。隨著高功率LD抽運技術和雙包層光纖技術的實用化,光纖激光器出現了革命性發展,2004年美國SPI公司的單根雙包層光纖激光器達到1kW輸出水平。德國IPGPhotonics公司采用組束技術,在2005年德國慕尼黑國際激光和光電子展覽會上推出系列的高功率光纖激光器,標志著工業級光纖激光器取得了里程碑的進展,光纖激光器成為工業激光的主流產品和未來趨向。

IPG公司YLR-7000光纖激光原理及性能參數如下圖。最大輸出功率(工件上)6.9kW,光斑直徑519/μm,波長(1070±5)nm,光束質量18.5mm·mrad,光纖芯徑300μm,效率20%。

YLR-7000激光器

IPG公司YLR-10kW光纖激光器外形尺寸及性能如下,其主要參數:最大輸出功率(工件上)10.5kW,f=200mm時光斑直徑360μm,波長(1070士5)nm,光束質量11.6mmmrad,光纖芯徑200m,效率25%。

YLR-10kW激光器

圖10為IPG公司YLR-17kW光纖激光器外形尺寸及性能如下,其主要參數:最大輸出功率(工件上)16.7kW,f=420mm時光斑直徑420pm,波長(1070±5)nm,光束質量11.7mmmrad,光纖芯徑200μm,效率30%。

YLR-17kW激光器

光纖激光與YAG激光相比,具有一系列優點:

1)輸出功率高達1~50kW,20kW已經商品化,是目前國際上功率最高的激光器。波長1.070μm,材料吸收率高。可用于焊接、切割、打標、雕刻、熔覆及再制造等各類激光加工作業。

2)光束質量優良(11.6mm·mrad),焦點光斑直徑微小(10~100μm),光束幾乎呈平行傳輸,實現激光遠距離加工。

3)體積小,重量輕,便于移動。光纖傳輸柔性高,易與工業機器人等配合,實現高度自動化現場加工。

4)光電轉換效率高達25%~30%,壽命長,工作環境要求低(水冷),維護方便,運行成本低。

國內中國科學院上海光學精密機械研究所、中國科學院長春光學精密機械研究所、清華大學和南開大學等在小功率激光方面取得了階段性的實驗成果。高功率光纖激光器在中國的市場容量十分巨大,由于關鍵部件都需進口,中國在高功率光纖激光器方面與國際先進水平相差甚遠,工業型高功率光纖激光器全靠進口。

(審核編輯: 智匯張瑜)

分享