金屬粉末激光造型復合加工技術把金屬粉末選擇性激光熔化(SelectiveLaserMelting,SLM)的疊層造型工藝和傳統的高速切削加工工藝融為一體,是疊層造型和去除加工的相反方向加工手法的復合化,綜合集成了材料技術、計算機軟件技術、激光技術和數控加工技術。

與以往單純的金屬粉末選擇性激光熔化疊層造型技術相比,其特點在于可以一次性并且一體化地加工完成具有內部異型水路和排氣功能,但表面形狀復雜、難于實施后續加工的精密模具零件。加工尺寸精度可達到±0.005mm以下,熱處理后的材質硬度可達到Hrc54。利用由此加工而成的模具零件,可極為有效地縮短模具冷卻時間,排除模內困氣,達到提高注塑成型效率、改善塑件品質的目的。

金屬粉末激光造型復合加工技術前言

隨著全球化競爭的加劇以及消費者需求的不斷多樣化,在以筆記本電腦和手機為主的IT相關產業,以及家電、汽車等行業,產品的生命周期正變得越來越短,與此相伴隨的新產品開發周期也被大幅度地縮短。例如,原來大致為2個月的注塑模具開發周期,往往被壓縮到3周左右時間,所謂的超短交貨期現象正變得越來越普遍。由此,對模具的設計和制造周期,以及對注塑生產周期都提出了更高的要求。

在此背景之下,近年來把快速成型(RapidPrototyping,RP)技術應用到注塑模具制造領域的努力一直沒有間斷過。尤其在歐洲,已經從把屬于RP技術之一的金屬粉末的選擇性激光燒結(SelectiveLaserSintering,SLS)技術或者選擇性激光熔化(SelectiveLaserMelting,SLM)技術用于直接制造金屬零件,發展到嘗試著用于直接制造注塑模具的零件。

SLM技術的工藝過程原理與SLS技術基本相同,即都是使用激光有選擇地照射預先鋪展好的金屬粉末,并不斷地重復鋪粉與照射的過程,從而逐漸疊層造型,最后制成所需形狀的金屬零件。兩者的區別在于所使用的金屬粉末有所不同。SLM技術不需要脫脂、浸滲等后續工藝,可以一步達成金屬的熔化結合。最新研究表明,用SLM技術造型特定的幾種材料,能夠達到近乎100%的致密度。造型材料包括316L不銹鋼、鈦、鈦合金、工具鋼、鈷鉻合金、銅合金和鋁合金等。

SLM技術用于制造注塑模具零件的好處,在于其具有良好的加工柔性,可以借助于計算機輔助軟件,在模具內部加工出任意形狀的異型水路。這樣的異型水路將會有助于改善模具冷卻狀況,縮短注塑成型周期,提高塑件品質。

但是,SLM技術造型過程中的一些固有缺陷,比如,激光掃描過程中熔池飛濺、球化和粘粉等因素導致造型零件的尺寸精度不夠,表面粗糙度也較高。這成為了限制該項技術廣泛應用的一個重要因素。雖然通過精加工或者電火花加工等后處理的方法可以大大提高表面質量,但針對一些內腔表面復雜,比如,具有微細深槽的精細零件,造型之后的處理或根本無法進行、或將可能導致造型零件損壞。

金屬粉末激光造型復合加工技術正是為了彌補SLM技術的這些不足之處,由日本松下電工最初開發出來的。如今,經過在日本的數年發展成熟,在數家日本公司的共同努力下,這項新技術已經進入到實用階段。

金屬粉末激光造型復合加工技術簡介

所謂“復合加工技術”,是指把選擇性激光熔化疊層造型工藝和高速切削加工工藝融為一體,是一種新型的加工技術。

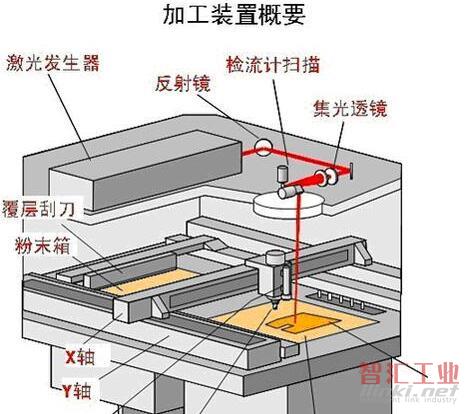

新技術的加工裝置內部如圖1所示。

圖1、加工裝置和加工順序說明圖

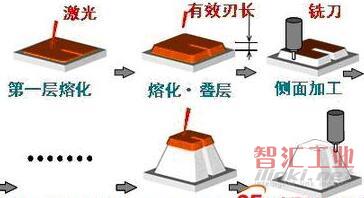

其加工順序是:①用激光熔化鋪展在金屬底板上的金屬粉末;②重復鋪展金屬粉末和進行激光溶化,逐層疊加造型使疊層厚度達到切削刀具的有效刃長;③對疊層側面用小直徑切削刀具施以切削加工;④反復進行激光熔化、疊層造型和高速切削加工;⑤最終做出具有精密加工表面的立體形狀造型。

所以,此項新技術是疊層造型和去除加工的相反方向加工手法的復合化,綜合集成了材料技術、計算機軟件技術、激光技術和數控加工技術。與以往單純的金屬粉末選擇性激光熔化疊層造型技術相比,其加工尺寸精度可達±0.005mm以下,熱處理后的材質硬度可達到Hrc54。(圖2)

此復合加工技術既具有高度的柔性,又具有足夠的加工精度,其特點在于可以一次性并且一體化地加工完成具有內部異型水路和排氣功能,但表面形狀復雜、難于實施后續加工的精密模具零件。所以,可以依據CAE軟件的分析結果,在模具零件內部合理地構筑冷卻水路和排氣通道,極為有效地縮短模具冷卻時間,排除模內困氣,達到提高注塑成型效率、改善塑件品質的目的。

因此,金屬粉末激光造型復合加工技術,尤其適合于精密注塑產品模具的加工制造。

(審核編輯: 智匯張瑜)

分享