結合我國血液制品生產現狀,同時參照國外血液制品的發展規律,要求國內企業擁有先進的技術,能夠有效地從同一批血漿中分離盡可能多種類的蛋白。未來凝血因子和免疫球蛋白(尤其是IVIG)在國內將有更大的發展空間。

本文根據血液制品的生產工藝流程, 合理進行空間及平面布局, 降低交叉污染的風險。結合實踐,探討工程設計的幾個要點。

1血液制品概況

血液制品種類

血液制品即人血漿蛋白制品(Plasma protein product)是國家戰略資源,在戰傷搶救、醫療急救(創傷失血、燒傷)、臨床疾病(血友病、肝臟疾病等)中有著其他藥品不可替代的作用,屬于較為剛性的藥品 [1]。血液制品包括如下幾類:①人血白蛋白(HA);②免疫球蛋白類(IgG),含靜脈注射人免疫球蛋白(IVIG)、肌內注射人免疫球蛋白(IMIG)、特異性人免疫球蛋白;③凝血因子類即小制品類,含八因子(FVIII)、九因子(FIX)、纖維蛋白原(Fibrinogen,FG)、凝血酶(Thrombin,TB)、凝血酶原復合物(Prothrombin complex,PCC) 等;④蛋白酶抑制劑等其他血漿蛋白制品。

國內外血液制品格局

國外血液制品產業起源于20世紀40年代,之后的發展經歷了三個階段,每個階段的發展驅動力不同:

(1)1940~1980 HA是行業增長的主要驅動力 。

(2)1980~2000 FVIII開始商業化,逐漸成為新的行業驅動力 。

(3)2000年至今由于FVIII和FIX被重組產品取代,IVIG 逐漸接力,成為新的行業驅動力。

目前,國外已批準上市的血制品種類約為40種左右。其中HA僅占市場結構的13%,其他87%為免疫球蛋白類和凝血因子類產品,產品種類較豐富。相比之下,我國CFDA批準的國產血液制品僅10種左右,且HA占據一半的市場份額,產品種類單一。

血液制品行業有一條很簡單的規律——產品線越豐富,利潤率越高。因為生產血液制品的原料都是一批血漿,因而如果能從一批血漿中提取更多種產品就能夠有效地攤薄成本。國外一批漿能夠產出22到24個產品,但中國通常情況下是7到9個(國內僅有三家公司提取10~11個) ,少的只有3~4個。血漿綜合利用率低、上市品種少是我國血液制品行業的現實[2]。

和國外相比,制約我國血液制品發展的因素有:

①我國血漿來源較為緊缺,這和我國較為嚴格的政策有關。保證充足而高質量的原料血漿供應是血液制品工業發展的先決條件。

②我國生產技術水平與發達國家相比存在較大差距,特別是重組技術的落后導致我國血液制品規模遠小于美國等發達國家。本文將對血液制品項目中工藝設計進行探討,并總結工程設計中的幾個要點。

2生產工藝

血漿的組成

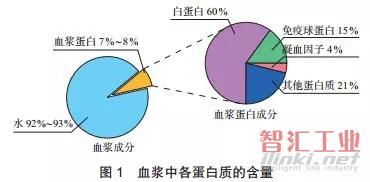

血液制品的原料是人血漿(本文不考慮重組蛋白),血漿中各蛋白含量如圖1所示:人血漿中有92%~ 93%是水,僅有7%~8%是蛋白質,而這部分蛋白質中約60%是白蛋白,約15%是免疫球蛋白,凝血因子占4%左右,其他蛋白質約占21%。血液制品就是從這部分血漿蛋白中分離、 純化、精制而成。

工藝流程

由血漿制備血液制品的生產工藝流程可簡述如圖2所示(無菌分裝及其以下工藝流程本文不做詳述)。

1、血漿采集、檢驗與登記、冷凍存儲、血漿提貨原料血漿的采集單位應為法定部門批準的單采血漿站,企業在接收原料血漿時,應按照規定對每批血漿進行檢驗和登記,如病毒檢測、原料血漿在運輸過程中的溫度監控檢查等。檢驗合格的原料血漿送入冷庫存儲,一般冷庫要求溫度為 -30℃~-25℃。原料血漿在提貨使用前,應再次對每批血漿進行質量評價, 檢驗合格后方可進入生產區投產使用[3]。

2、血漿蛋白組分分離、產品精制血漿蛋白組分分離主要采用的是經典低溫乙醇沉淀法, 其原理是利用蛋白質理化性質差異:不同種類的血漿蛋白在不同濃度的乙醇中溶解度不同, 通過加入不同濃度的乙醇來改變蛋白質的穩定性,從而達到分離各組分的目的[4]。

目前,血漿蛋白的粗制與精制主要采用經典的低溫乙醇沉淀分離法加壓濾法、吸附法、層析法、超濾法。對于一些工藝復雜、分離純化困難的產品,如小制品,需要反復多次運用超濾法、層析法等才能最終得到理想的產品。

3、病毒滅活、病毒去除

由于血液制品主要從人血漿中提取,原材料的特殊性使得血液制品可能因產品質量問題、安全問題導致交叉感染、血源性疾病傳播等重大醫療事故,所以血液制品一定要滅活和去除病毒,生產過程中應有特定的滅活和去除病毒的方法。

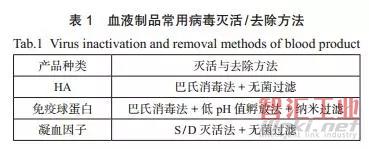

目前被國內血液制品企業廣泛使用的滅活方法有巴氏消毒法、S/D滅活法、低pH值孵放法、辛酸滅活法、干熱滅活法(適用于制劑,本文不做討論)等。病毒作為一種異源蛋白,如果隨血液制品進入人體會產生不良反應。另一方面, 由于技術水平的限制,目前的病毒滅活方法只對已發現的病毒有效,不能保證對未發現的病毒有滅活效果。所以,僅僅滅活是無法保證血液制品安全性的,需要將其從產品中去除。目前較為常用的病毒去除方法是膜過濾法和層析法[1]。在實際的工藝生產中,通常將兩種或兩種以上的病毒滅活和去除方法并用, 以達到安全有效的目的。以下是不同產品常用的病毒滅活和去除方法,見表1[5]。

平面布局

根據GMP要求,血液制品的生產廠房應為獨立建筑物,不得與其他藥品共用,并使用專用的生產設施和設備。通常一個血液制品生產廠房應包括核心生產區、共用工程輔助區(如潔凈公用工程間、空調機房、冷凍站、空壓機房、配電間等)和其他生產輔助區等(更衣間、洗衣間、清洗間、潔具間等) 。

核心生產區的區域劃分按照生產工藝流程的單元操作集中成區。根據血液制品生產流程, 可劃分如下幾個生產單元:融漿區、各蛋白組分粗分離區、HA粗制與精制區、IgG粗制區、IgG 精制區、凝血因子粗制區、凝血因子精制區、無菌原液制備轉移區。

根據GMP要求,核心生產區主要工藝操作在C級潔凈級別下進行,融漿區和各個生產單元的清洗功能間為D級潔凈級別。各個生產單元設有獨立的人員和物料進出通道,同時這種根據單元操作集中成區的設計思路,可以減少生產中的迂回返折,最大限度地降低生產中的交叉污染等風險。

因血液制品生產工藝較為復雜,特別是對于在同一單體內生產多種產品的廠房,需合理進行工藝布局,避免生產線交叉,努力做到物流路線最短。一般考慮至少兩層模式建設廠房。現以圖3所示的三層模式設計為例:三層主要布置破袋融漿區、血漿蛋白組分粗制區(病毒滅活前)、緩沖液配制區;二層主要布置血漿蛋白組分精制區(病毒滅活后)、無菌原液制備轉移區;一層主要布置制劑生產區。根據 GMP要求,血漿融漿區域、組分分離區域以及病毒滅活后生產區域應當獨立設置[1],這種三層模式的設計,從物理上將病毒滅活前后隔斷, 降低了污染的風險。

但是有一點值得注意,小制品的滅活方式為不完全滅活,故其在二層精制的區域應與二層其他產區精制區域嚴格分開設置。從縱向來看,這種三層模式設計中物料流向自上而下,較為合理。

血液制品生產的一個特點就是用到的緩沖液種類繁多。如何將上百種緩沖液合理配制,并盡可能通過較短的管線輸送到各使用罐中成為一個難點。對于用量較大的緩沖液,可采取車間集中配制,管道輸送的方式,這樣不僅可以節省緩沖液配制空間和設備,而且可以降低能耗,減少生產運營成本。對于用量較小的緩沖液,可采取各個生產單元就地配制的方式。

根據這種設計思路,在三層布置了中央緩沖液配制區、儲存區以滿足各個生產單元對大批量緩沖液的需求。同時,在各生產單元均單獨設置一間緩沖液配制區,以滿足各生產單元對小批量緩沖液的需求。

3工程設計的幾個要點

注射水系統設計

血液制品生產車間有數以百計的注射用水高溫使用點、常溫使用點和低溫使用點。如果按照常規的注射用水系統“高溫循環,末端降溫”的思路來設計,那么所需的換熱器數量太多, 而且許多用點需要兩級換熱才能保證末端使用溫度。無論從設備成本考慮還是從運營成本來看,這都是巨大的投資。針對這種情況,可以采取如下幾種注射用水輸送系統[6] :

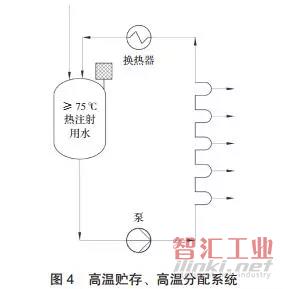

A. 高溫貯存、 高溫分配

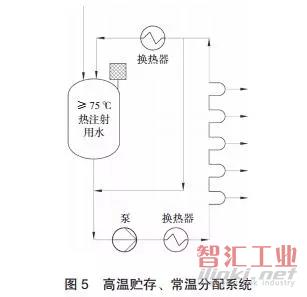

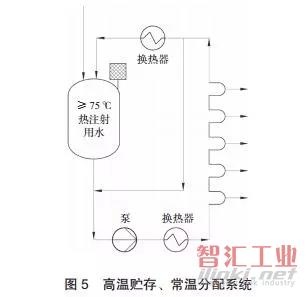

B. 高溫貯存、 常溫分配

C. 低溫貯存, 低溫分配

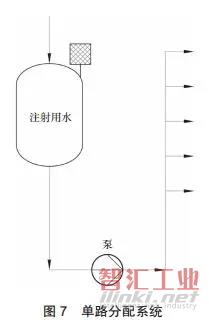

D. 單路系統分配

A. 高溫貯存、高溫分配系統(見圖 4)是目前常用的注射水分配輸送系統,其制備的是高溫水, 使用點所需的也是高溫水。此種系統能夠嚴格地控制微生物滋生。

B. 高溫貯存、常溫分配系統(見圖 5)適用于常溫水需求較大的場合。此系統分為白天工作時段工況和夜間熱循環工況兩種。白天工作時 其制備的是高溫水,經換熱器降至常溫到達各使用點。夜間非工作工況時,整個系統高溫循環,避免微生物的滋生。

C. 低溫貯存, 低溫分配系統(見圖 6)適用于低溫水需求較大的場合。此系統分為白天工作工況和夜間熱循環工況兩種。白天工作時,其制備的是低溫水,使用點所需的也是低溫水。夜間非工作工況時,整個系統高溫循環,避免微生物的滋生。

D. 單路分配系統(見圖 7),適用于用水量很大且持續用水的場合。對于單層面積較大、所需注射用水系統管線較長的情況,可在每層根據使用點的物理位置設置若干貯存分配系統,使單個循環系統管線長度不大于400m,泵的揚程選型適當。

低溫房間的設計

血液制品的部分功能房間如科恩區、壓濾間、冷藏室及部分工藝操作間要求在低溫環境中操作。進出這些房間需設置緩沖間。如需在這些低溫房間設置觀察窗,則需做好窗體密封,以避免水蒸氣進入雙層玻璃內并結露影響觀察效果。同時,要做好墻體和地面保溫,對于位于二層和三層的房間來說,也要做好樓板保溫,防止樓板結露。

防爆區的設計

血液制品中用到了大量的95%乙醇,因此將乙醇貯存區域和用量較大的科恩區域設為防爆區。 防爆區布置在單體邊側,利于泄爆。防爆區內設置危險氣體探測裝置。

4結束語

結合我國血液制品生產現狀,同時參照國外血液制品的發展規律,要求國內企業擁有先進的技術,能夠有效地從同一批血漿中分離盡可能多種類的蛋白。未來凝血因子和免疫球蛋白(尤其是IVIG)在國內將有更大的發展空間。

參考文獻

[1] 宋清爽,吳恩應,張運佳等。 血液制品病毒滅活及去除工藝進展[J].生物技術通訊,2012,23(4):627-630.

[2] 王卓,趙雄,呂茂民等。血液制品的現狀與展望[J].生物工程學報 . 2011,27(5):730-746.

[3] 藥品生產質量管理規范(2010年修訂)附錄 4[S].

[4] 周耀東.血液制品生產工藝特點及生產車間平面規劃設計[J],甘肅科技,2008,24(3):116-119.

[5] 楊勇,董秀芳,邢志等.血液制品生產廠房設計特點[J]化工與醫藥工程,2016,37(2):20-24.

[6] ISPE[M]. Baseline Guide:Water and Steam System, Volume 4.

作者:黃潔,福斯特惠勒(河北)工程設計有限公司

(審核編輯: 智匯小新)

分享