廣汽豐田作為豐田海外模范工廠,移植了日本豐田生產方式,豐田生產方式的兩大支柱是:JIT和自働化。JIT的意思是JustinTime,在必要時間內、只生產滿足市場需求的必要數量的產品。“自働化”的含義是生產過程中出現異常時立即停止,不生產不合格品。

為了實現JIT,廣豐采用的是拉動式生產模式。在外部物流方面,有11家重要零部件供應商部品,分布在廣豐工廠周邊,他們連接著工廠的電子看板,根據生產管理系統的指示,向廣豐供貨。這種方式的優點是①部品變化響應速度快②實現了柔性化生產,讓廣豐能夠根據顧客的需求,靈活的生產。

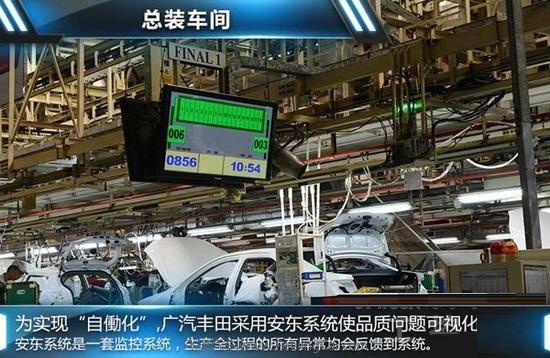

據介紹,總裝車間導入了創新的“SPS系統”(精細的零件分揀系統),使得零件區與裝配區分離,工廠被極大地簡潔化;優化的物流系統使物流線路更短,生產效率更高;整個系統的生產柔性化程度更高,更加適合多車型共線生產。同時,總裝車間配備了“重量輔助裝置”,可使10KG以上的零部件能被輕易地進行優化移動和裝配,即便是體力稍遜的工人也足以輕松勝任所有的作業。而在輪胎組裝環節設置的“扭力顯示裝置”。

沖壓車間裝配了全球領先的伺服壓力機,輔以高速的零部件搬運,使加工速度達到了世界領先水平,勞動生產率提高20%以上。而且,高精度的加工技術使加工能耗控制在最小的范圍,噪聲更降低至85分貝以下,為其贏得了“世界上最安靜的壓力機”的盛譽。

焊裝車間導入了豐田最新的GBL(GLOBALBODYLINE)線,采用最新的焊接機器人多達305臺,自動化程度高達47.6%,尤其是率先引進的多軸蛇型機器人和新型焊槍,能以更小的空間占用和更低的能耗,實現世界領先的焊接品質。該GBL線率先引入了代表世界領先技術的“內側夾緊裝夾技術”,在有效地確保車身精度的同時,確保在生產節拍內進行車型的切替,真正實現了柔性化生產。

涂裝車間所廣泛采用的“水性涂料”全球領先,車間內的VOC指標達到了世界最低的排放標準。豐田領先的“灰塵感應器”和“防塵水簾”等高科技裝備的導入,使得車輛油漆的各項技術指標遙遙領先。

(審核編輯: 智匯胡妮)

分享