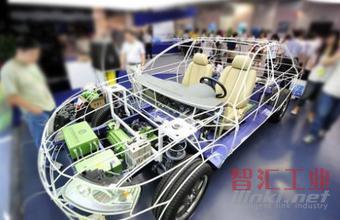

汽車零部件作為汽車工業的基礎,是支撐企業健康發展的不竭動力。在當下如火如荼的汽車行業里,要發展具有自主品牌的汽車,就離不開零部件的生產和研發,零部件與整車的發展休戚相關,沒有強大的零部件體系支撐,就沒有自主品牌汽車崛起的日子。因此,研發和生產汽車零部件勢在必行。當前的汽車配件行業呈現出加工系統配套、模塊化供應,加工產業轉移速度加快,采購全球化的趨勢日趨明顯。

儲料、注射、保壓、冷卻、開模、頂出取件……這是一臺注塑機的工作過程。在注塑機作業員李冬看來,整個注塑成型過程中,難度和勞動強度最大的工序就是頂出取件:因為注塑機每生產出一件產品,他就需要開關艙門取件一次,這樣的動作每天要重復數百次。不過,自去年公司引進機械手后,李冬的工作量便大大減輕了。

近日,記者來到李冬所在的企業——湖南湖大艾盛汽車零部件裝備制造有限公司,探訪經過智能化改造的生產線。

湖大艾盛是一家主營汽車內外裝飾注塑件研發、制造的汽車零部件裝備制造企業,于2011年簽約入駐瀏陽高新區。近年來,該公司投入大量資金對原有的生產車間進行智能化改造,實現技術、產品同步升級。

在湖大艾盛注塑車間里,分布著9臺注塑機,一人多高,形似長方形盒子,每臺機器都安裝了機械手。注塑車間工藝員汪濤告訴記者,整個注塑環節,就在這些封閉的機器里進行:機器里裝著模具,機器外面掛著料桶,料桶里的塑料融化后被注入模具,經冷卻后變成汽車上使用的一個個零部件。

而由于注塑機上安裝的機械手能模仿人手臂的動作,現在無需開關艙門,機械手就可以將產品抓取出來,整個過程耗時僅需60秒。

“以前人工取件,時間緊、工作強度大,工人要打開艙門,進入機器里面取出部件,然后再關上艙門,整個過程需要70—80秒。”汪濤說,除耗時更長外,人工取件存在不確定性,如果取件速度沒有跟上生產產品的速度,容易造成產品堆積,導致出錯遺漏。同時,注塑機在運轉時,人工取件還存在人被燙傷或被崩出來的零件砸傷的風險。

以前一臺注塑機一天產量在400—500件,如今有了機械手,注塑機生產的產品不僅質量更穩定,生產效率也大大提高,一臺注塑機平均每天可多生產約200件產品。

事實上,為注塑機添置機械手只是第一步,湖大艾盛開展智能化改造不止于此。2017年以來,該公司投入近千萬元購置智能化裝備,引入了ERP(企業資源管理系統)、MES(生產管理系統),在“機器換人”的智能化道路上又前進一步。

“今年4月份,公司就可以完成MES系統升級改造項目,對車間所有注塑機進行統一編碼管理,實現生產過程數據化,實時分析生產過程,進一步提高生產成本的控制能力。”湖大艾盛副總經理熊禮明介紹,公司將繼續推進智能化改造,特別是在智能物流倉儲環節加大投入,通過引進智能AGV搬運機器人等先進設備,進一步提升生產效率,提高產品質量,節省人工成本。

(審核編輯: 智匯胡妮)

分享