在汽車零部件生產中,許多孔的加工及去毛刺工藝是由手工或專機完成,手工加工和專機加工的缺點是作業環境惡劣,勞動強度大,產品質量參差不齊。

為了改變這一現狀,根據汽車車門的特點及工藝和客戶的要求,上海發那科機器人有限公司開發出了一套四工位的鉆孔打磨工作單元,并對該單元進行標準化、模塊化的設計。通過電氣控制設計,選擇PLC作為電氣控制硬件或選擇PMC作為電氣控制軟件,對于系統工作站每個部分選擇相應的連接方式與PLC或者PMC相連接。

車門鉆孔及鑄件清理工作單元主要由機器人本體、回轉臺、車門夾具、電主軸換刀設備、刀庫、清理工具、電氣控制系統、真空集塵裝置、安全防護系統等組成,整個工作站占地約8m×8m,采用四工位布局。布局如下圖所示:

車門鉆孔及鑄件清理系統布局圖

1)鉆孔打磨用機器人

FANUC應用在鉆孔方面的機器人型號為R-2000iB/165F,打磨方面的機器人型號為M-20iA。相比其他應用的機器人來說,鉆孔用機器人的主要特點是J6軸安裝的焊槍負載較大,應此通常選用中型的機器人。

2)車門加工要求

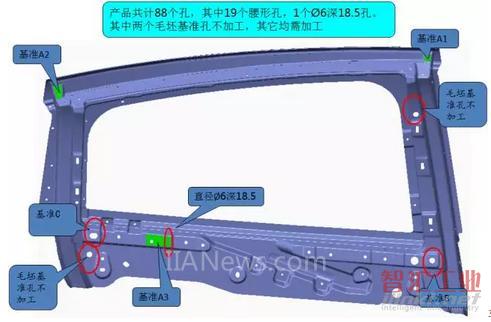

(1)車門鉆孔要求如下所示:

車門孔位示意圖

(2)鑄件清理用于完成去毛刺和表面清理的應用,配置了兩把浮動去毛刺工具。其中一個去毛刺工具用于內腔澆口位置的去毛刺作業,另外一個去毛刺工具用于表面的裝配面的清理作業。

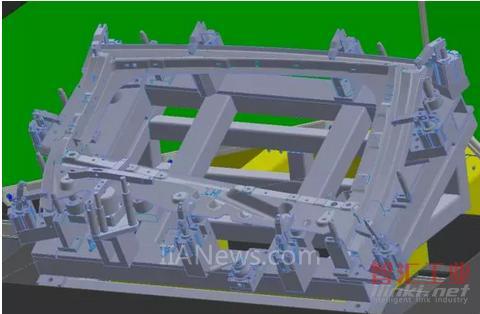

3)車門夾具

工件和胎具放置位置為傾斜30°,工人操作的位置為低點,便于人工放置工件。

車門夾具

4)電主軸

電主軸為無定向6.7KW永磁同步電主軸,可以配置BT30無鍵槽刀柄。電主軸有自動換刀的功能,通過高壓油進行鎖刀和松刀,通過油冷機對其進行冷卻。配置RSP的管線包,通過柔性電纜和油路。將電主軸固定在機器人六軸法蘭處,鉆孔電主軸的軸線與機器人六軸軸線垂直的連接方式。

電主軸安裝示意

5)轉臺及胎具支架

四工位轉臺采用是4工位轉位分度器,實現高速轉臺的功能。在保證平穩的前提下,轉動一次節拍為3s。在直徑2500mm的圓周上,位置重復定位精度為0.1mm,無累積誤差,通過機械式的定位可以保證極高的重復定位精度。

6)工件刀柄

工件表面的鉆孔,采用下圖中左側的普通BT30刀柄,考慮到鉆孔深度較深,需要配置細長型刀桿,刀柄為無鍵槽配置。工件側壁的鉆孔采用的是BT30雙頭角度頭,刀柄和固定桿的距離為80mm。角度頭為無鍵槽配置。

7)電主軸刀庫

每臺鉆孔機器人各配置一個8刀位刀具庫,本系統共配置2個刀具庫。刀具庫為無鍵槽刀柄配置,包括6個刀位的BT30彈簧刀夾位置,2個刀位的角度頭支架,以及一個用于潤滑鉆頭的油杯。每個刀位有刀柄在位檢測信號。

8)鑄件清理工具

徑向順從去毛刺工具RC-340,通過調節氣體壓力,氣體控制順從力是恒定的、不改變、不變形的,實現清理不同零件需要的不同順從。允許隨零件輪廓不規則徑向提供±8mm位移補償。采用ACT-390氣浮動鋼刷清理毛刺提高表面光潔度。

清理工具RC-340、ACT-390

9)集塵器

該集塵器為濾筒式單機除塵器,為鑄件清理單元配置,通過喇叭形接口進行吸塵。

10)安全防護房

防護房采用鋁型材作為支撐,采用8mm的鋼化玻璃作為隔斷面,頂部采用PE薄板封閉,能保證透光性和安全性。安全防護房的上料處安裝有安全光柵,能夠確保工人在上下料位置時,轉臺不會轉動,確保操作人員的安全。三臺機器人的作業區域為全封閉,設有兩個安全門用于人員進出。

11)系統控制

由系統總控PLC控制以上設備之間的全部動作邏輯,完成對機器人、四工位轉臺、電主軸、液壓站、油冷機、鑄件清理工具、指示燈、和安全門開關等各種外圍設備的通訊、控制工作。三臺機器人通過系統總控PLC的控制,完成所有系統工藝作業。

本套汽車零部件機器人鉆孔打磨單元具有很強的柔性,解決了目前國內汽車品種多,小批量生產所需生產線柔性化的問題,并有效地提高了加工質量和生產效率。

(審核編輯: 林靜)

分享