在高端裝備制造行業(yè),航空裝備制造一直以“高逼格”姿態(tài)自居,航空裝備及零部件加工皆需達到高標準、高水平、高精度要求。3D打印技術在航空航天領域似乎非常受青睞,應用規(guī)模迅速增長,筆者將3D打印視作航空裝備制造行業(yè)的“特種兵”。

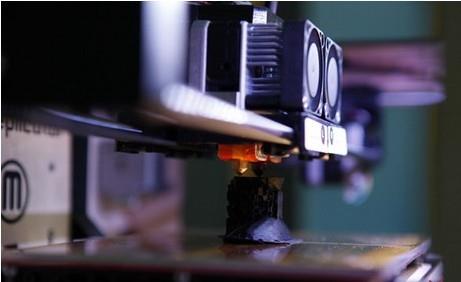

航空裝備制造“特種兵”之3D打印

近日,“特種兵系列”第四部《特種兵之霹靂火》在黃金檔熱播。“特種兵”,自帶主角光環(huán)的一個詞語,是雄壯威武、剛毅堅強的代名詞。筆者“鬧洞大開”地認為,3D打印技術其實是具備“特種兵”特征的,它在航空航天領域的應用與發(fā)展,盡顯神秘與強勢。

見證航空裝備制造的那些3D打印

目前,3D打印技術正在快速成熟并實現(xiàn)工業(yè)化、商業(yè)化,其在航空航天和國防工業(yè)領域的應用規(guī)模近年來增長迅速。按照銷售規(guī)模排名,3D打印在航空航天業(yè)和國防工業(yè)的應用規(guī)模占比分別為14.8%和6.6%。

筆者首先想要說明的一點是,在技術層面上,3D打印技在航空領域的應用是日趨成熟的,取得了很多新突破。以國內關于3D打印在航空領域應用的最新消息來說,我國首次實現(xiàn)了3D打印技術在轉子類零件上的應用,研究成果推廣應用到航天發(fā)動機其它關鍵零部件的研制,突破了復雜異型薄壁軸承座、中空薄壁主動冷卻噴管與細長薄壁內流道噴嘴等產品的制造技術瓶頸,實現(xiàn)發(fā)動機關鍵結構的快速制造,顯著提升了航天發(fā)動機綜合性能。

在此之前,國內的研究團隊還成功應用金屬材料3D打印技術試制部分航天發(fā)動機的關鍵零部件。雖然改技術距離真正打印整臺發(fā)動機還有很長的路要走,但中國航天發(fā)動機制造由此駛入3D打印的“快車道”。

國外研究者同樣給力。澳大利亞的研究人員使用3D打印技術制造出噴氣式發(fā)動機,這是首個全部采用3D打印制造出來的航空發(fā)動機。該3D打印發(fā)動機是一個燃氣渦輪發(fā)動機的復制品,是一個用于飛機(如獵鷹20私人飛機)的輔助動力單元。據(jù)悉,目前打印了兩部發(fā)動機,一部在阿瓦隆國際航空展上展示,另一部在法國的圖盧茲展出。

圍觀那些趨之若鶩的“入局者”

不要以為只有專家、學者在苦心研究,一塊市場龐大、前景廣闊的大蛋糕,從來不缺乏“入局者”。

3D打印技術正在快速成熟并實現(xiàn)工業(yè)化、商業(yè)化

國內企業(yè)在3D打印航空領域是極具熱情的。例如,今年東航成功將3D打印制造的飛機艙門手柄蓋板、飛機座位指示牌等客艙部件配裝到全新B777-300ER型客機上執(zhí)行正常航班飛行,這一創(chuàng)新成果標志著東航成為中國民航首家運用3D打印技術制造飛機部件的航空企業(yè)。

國內3D打印的“入局者”,必須提及一個人——北京航天航空大學教授、國家技術發(fā)明一等獎獲得者王華明。他以技術入股,分別與中航重機和南風股份組建合資公司,致力于在中國高端制造領域推廣3D打印。

國外似乎更喜歡以“組團”方式“入局”。就在本月7日,瑞典三家科研機構聯(lián)手成立一個以金屬3D打印為主題的國家科研機構。該中心旨在加速瑞典金屬和工程行業(yè)的3D打印研究、教育以及信息傳播的步伐。國外還喜歡“灑錢”。英國商務部就宣投資1000萬英鎊用于發(fā)展3D打印技術在航空航天的應用,從競爭中找到改變航空航天技術的“游戲規(guī)則”,以幫助英國保持在全球航空市場的最前沿。

國內3D打印何時練就“鋼鐵般水平”

軍人,都有鋼鐵般的意志,作為航空裝備制造領域的“特種兵”,國內3D打印何時才能練就“鋼鐵般水平”,又該如何練就?

首先必須提高一個令人振奮的國家扶持性政策——工信部等部門聯(lián)合印發(fā)的《國家增材制造產業(yè)發(fā)展推進計劃(2015—2016年)》。《計劃》明確提出,要到2016年初步建立較為完善的3D打印產業(yè)體系,特別是在航空航天等直接制造領域,中國3D打印技術要達到國際先進水平,在國際市場上占有較大市場份額。這份《計劃》及相應的產業(yè)扶持政策,讓3D打印技術在航空航天領域的產業(yè)應用迎來了曙光。

中國3D打印產業(yè)發(fā)展

目前,中國在3D打印方面的研究方面處于國際前列,如論文和申請專利的數(shù)量處于世界第二。在應用方面,我國工業(yè)級設備裝機量據(jù)全世界第四,但金屬打印的商業(yè)化設備及國產工業(yè)級裝備的關鍵器件還主要依靠進口。工業(yè)級3D打印材料的研究剛剛起步,除了個別研發(fā)能力強的公司研發(fā)了少量材料外,3D打印的材料基本依靠進口。3D打印從質和量兩方面對國家戰(zhàn)略地位和今后的科技發(fā)展都產生重大影響的技術。3D打印技術正處于一個技術的井噴期,產業(yè)的起步期,企業(yè)的跑馬圈地期。

因此,中國要做的是抓緊標準研究,3D打印的數(shù)據(jù)標準可能影響到裝備和應用兩個方面。在航空件和高端醫(yī)療器械方面,要積極研究面對3D打印個性化制造產品準入的標準,以有利于新技術的應用。此外,要加強基礎研究,發(fā)展原創(chuàng)技術,在3D打印的新材料研發(fā),顯著提升打印件的質量和打印效率等方面有創(chuàng)新技術;要建立創(chuàng)新體系,為企業(yè)提供核心技術和共性技術;要攻克關鍵核心器件,打造產業(yè)鏈;要引導金融資本,助推3D打印企業(yè)做大做強,形成若干個具備國際競爭規(guī)模的企業(yè)。

【延伸閱讀】

科普:3D打印在航空裝備制造領域的優(yōu)勢

3D打印技術作為第三次工業(yè)革命制造領域的典型代表技術,3D打印的發(fā)展時刻受到社會各界的廣泛關注。尤其是航空航天制造企業(yè),更是不惜耗費大量財力、物力加大研發(fā)力度,以確保自己的技術領先優(yōu)勢。

那么,3D打印在航空領域究竟有哪些優(yōu)勢?3D打印技術擅長解決個性化、復雜化、高難度的生產技術,這恰恰是傳統(tǒng)制造業(yè)夢寐以求的。3D打印在航空裝備制造行業(yè)的應用優(yōu)勢主要包括四個方面:

1、縮短新型航空航天裝備的研發(fā)周期

航空航天技術是國防實力的象征,也是國家政治的體現(xiàn)形式,世界各國之間競爭異常激烈,因此,各國都想試圖以更快的速度研發(fā)出更新的武器,使自己在國防領域處于不敗之地。而金屬3D打印技術讓高性能金屬零部件,尤其是高性能大構建的制造流程大為縮短。無需研發(fā)零件制造過程中使用的模具,這樣就可以極大地縮短產品研發(fā)制造周期。

2、提高材料的利用率,節(jié)約昂貴的戰(zhàn)略材料,降低制造成本

航空航天制造領域大都是在使用價格昂貴的戰(zhàn)略材料,比如像鈦合金、鎳基高溫合金等難加工的金屬材料。傳統(tǒng)制造方法對材料的使用率很低,一般不會超過2%—5%,材料的極大浪費也就意味著機械加工的程序復雜,生產時間周期長。如果是那些難以加工的技術零件,加工周期會大幅度增加,制造周期明顯延長,從而造成制造成本的增加。3D打印技術只需進行少量的后續(xù)處理即可投入使用,材料的使用率達到了60%,有的甚至達到了90%以上,可以降低制造成本,節(jié)約原材料。

3、優(yōu)化零件結構,減輕重量,增加使用壽命

對于航空航天武器裝備而言,減輕重量是永恒不變的主題,不僅可以增加飛行裝備在飛行過程中的靈活度,而且增加載重量,節(jié)省燃油,降低飛行成本。傳統(tǒng)制造方法已經(jīng)將零件減重發(fā)揮到了極致,但3D打印技術的應用,可以優(yōu)化復雜零部件的結構,在保證性能的前提下,將復雜結構變換重新設計成簡單結構,從而起到減輕重量的效果。3D打印技術通過優(yōu)化零件結構,使零件的應力呈現(xiàn)出最合理化的分布,減少疲勞裂紋產生的危險,從而增加使用壽命。

4、零件的修復成型

金屬3D打印技術,除用于生產制造之外,其在金屬高性能零件修復方面的應用價值絕不低于其制造本身。就目前情況而言,金屬3D打印技術在修復成型方面所表現(xiàn)出的潛力甚至是高于其制造本身。以高性能整體渦輪葉盤零件為例,當某一葉片受損,則整個渦輪葉盤將報廢,直接經(jīng)濟損失高達百萬元。

(審核編輯: 智慧羽毛)

分享