摘要:提出了一種混合的動態模型,在高爐煉鐵的過程中考慮流體動力學和混沌特性;并著重講述了其機理。新的模型將考慮高爐高復雜性以及模型的主要參數的影響,而且預測結果與實際數據吻合很好。

關鍵詞:高爐煉鐵;混合動力;智能控制;數學模型;混沌控制

高爐煉鐵是一個高度復雜的過程,其運行機制取決于以下特點:非線性,滯后時間,尺寸大小,噪聲,和分布參數等。煉鐵過程中每天都產生了大量的數據。網上收集的資料包括那些對溫度,流量,壓力,和燃料數據,等等。并每2小時測定鐵水和爐渣數據采樣收集。在不同的時間和不同位置收集的所有數據都被發送到高爐主控室。他們成為了高爐工長對高爐狀態的判斷依據。參數對性能指標(硅含量)的影響有不同的時間滯后。高爐煉鐵的控制不是一個實時反饋控制,而是預測控制,因此,為了更好地預測和控制煉鐵過程,實時信息流和虛擬信息獲得的數學模型是必要的。

1. 智能控制系統中的混合動態理論

近年來,一直在努力控制煉鐵過程。提出了幾種方法來建立模型。事實上,高爐是一種巨大的反應堆中,氣體,液體,固體共存,在高爐反應非常復雜。其復雜性已成為其最優控制。然而,考慮流體動力的和混亂的屬性方面的機制可能是一個方法。

1.1 微分代數系統的功能模型和功能模型

煉鐵的過程是一個流體動力學的過程。固體材料、鐵礦石、焦炭和石灰石被扔進爐的頂部和預熱空氣吹到底部通過風量取值。從固體原料到鐵水約的時間間隔為6小時。在此期間,下行鐵礦石的減少是通過熱提升氣體,其中包含很大一部分一氧化碳提供還原性氣氛。現在高爐就像一個固體、液體和氣體共存,和復雜的反應發生在不同地區的反應堆。

固體材料向下傾倒,下降過程中減少并逐漸變成固體和液體的混合物。這種混合物稱為“降液”。另一方面,鼓入熱風和噴出煤粉產生熱值,熱風和煤粉的混合氣體被稱為“提升流體”。

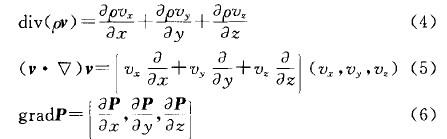

很明顯,提升流體或降序流體遵循流體動力學的三個功能:

公式(1)是連續性方程,即流體的質量的不變性;公式(2)是流動方程;公式(3)是功能狀態。ρ是流體密度;k是系數;P是壓力;ν是速度矢量;F是材料爐的重力;t是時間。

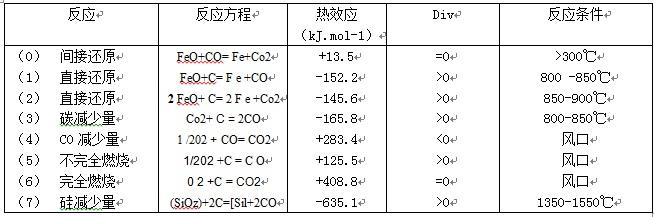

后檢查100多爐內化學反應發生,8選擇類型的反應,它們是表1中列出。

表1 主要反應顯著影響流體動力學參數

8個反應類型進行了分析和3個代數函數分類如下:

(1)div(PV)= O,其中氣體的體積保持不變,在完全燃燒反應(6)和間接還原反應(0)。

(2)div(PV)> O,其中氣體的體積增加一倍,在不完全的燃燒反應(5),反應(3),直接還原反應(1),(2),和硅的還原反應。隨著反應的繼續,固體氧化物和碳轉化成氣體。

(3)div(PV)<O,氣體體積減小,在反應(4)與體積減半。

體積的變化帶來的密度和壓力的變化。這是一個直接的推論,壓力的變化導致滲透率的改變,以及高爐透氣性指數直接影響化學反應類型的變化。

因此,煉鐵過程的混合動力機制可以通過一個非線性模型相結合的化學反應動力學,流體動力學和代數函數微分函數表示。降液和上升的流體動力學密切相關。流體下行加快意味著加速化學反應,反之亦然。在此僅下降流體動力學的考慮。微分函數具有復雜的非線性由于代數函數的變化

更細致的分析表明,有不同的爐條件下不同反應鏈和反應鏈可以提取到不同的“代數群”。例如,在反應的鏈(6),(3),(0)可導致代數組第一類(4C ,202,4fe0)→(4Fe,4c02,)而在反應鏈(6),(5),(0)導致的代數集團的第二類,等等。之間有顯著性差異(生產力的鐵還原率)不同的反應鏈下。這是很難通過煤氣成分檢驗判斷反應鏈。兩個代數群之間的關鍵區別是它們的不同組合爆破風和注入煤,帶來能量和質量不同的傳輸模式。

以上分析表明,混合動力的機制下,化學反應和滲透指數的速度是密切相關的,所以是反應速度和下降的液體。這也適用于密度和壓力。連鎖反應的不同組合與爐條件不斷變化。因此,不同的反應鏈可分為不同的模式。這種形式的模式識別的基礎。

1.2混沌特性和統計規律煉鐵

流體動力學方程和化學反應動力學方程反映了煉鐵過程的定性規律。作為一個定性的保守系統,它包括物料平衡,熱平衡,能量平衡,控制等。這種系統稱為定性控制。焦炭負荷和堿度控制是質量控制措施之一。

另一方面,考慮的影響因素眾多,這些因素的隨機波動,煉鐵過程同樣遵循隨機動態系統的規則。許多研究人員利用時間序列,神經網絡,貝葉斯網絡,和小波分析預測高爐鐵水硅含量和某些進展。其結果反映了鐵水硅含量的變化及化學成分。其原因在于硅含量的發展的隨機動力學。在煉鐵過程中,狀態變量(如透氣性指數)隨機變化,高爐工長必須采取相應的措施,如改變風量和煤粉噴吹使硅含量的穩定性。因此,偶然波動的統計規律可以反映。

同時,如果流體動力學參數變化劇烈,波動的機會轉化為確定性的波動。在這樣的條件下,利用神經網絡模型預測,由于控制變量的劇烈變化的失敗。

所以混沌動力學的方法控制冶煉過程的介紹。Lyapunov指數,Kolmogorov熵,和其他參數的高爐從萊蕪鋼鐵和林鋼進行了測定。通過從兩個高爐在線采集數據的計算,證明了熱風爐是一個混沌系統,并存在混沌吸引子的煉鐵工藝。反應鏈在1.1節討論的是那些吸引子。

有焦率在不同的時間收集從“智能控制專家系統”的萊蕪鋼鐵數據之間的顯著差異。所以確實有不同的反應鏈在煉鐵過程稱為混沌吸引子在這里。在每一個混沌吸引子,高爐運行平穩,但能源消耗(焦率)有顯著性差異。

因此,根據不同的混沌吸引子,很有可能引發化學反應的規律。也有可能得到的鐵和不同過程的最優控制規則的減少率更好。因此,熱平衡和能量平衡是不是線性的,固定的,非線性的,動態的。它是很容易得到的混沌控制和優化結果后的理論結果。這也是動力學機制提高利用率,通過系統優化,降低焦比。

1.3煉鐵智能控制功能

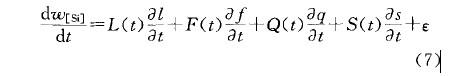

一種基于煉鐵不同模式的智能控制模型可以在以上分析后建立起來的。針對過程控制和領班經驗的可觀測性和可操作性,推導了狀態變量和控制變量的微分方程:

ω是硅含量;l料速度下降;f是透氣性指數;q風量;S噴煤指數;L(t),F(t),Q(t),和S(t)的系數,與初始條件的變化而變化;ε其他的隨機干擾的影響作用,并可以寫成如下:

這里0是焦炭負荷變化率;t1時間滯后;R為堿性材料;D是熔煉時間;C是與時間延遲t2時間差;T是高爐風溫。D的標準時間是120分鐘,而標準的滯后時間C是一批鐵冶煉時間。五個參數的影響,硅含量在特定條件下,有必要考慮修訂

2 預測和控制功能的應用

在實際生產中,爐長將q和s作為主要的控制變量,同時與l和f做耦合控制。因此硅含量的控制功能是通過離散化公式(7):

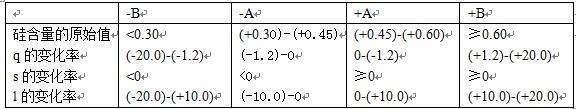

其中n是離散的次數。該函數是非線性的。系數L(t),F(t),Q(t),和S(t)是通過分段線性化的確定。表2給出了128個控制模式。

在每個模式中,成功的條件是:abs{△ω[si](n)-△ω’[si](n)}≤0.1,在這里ω[si]是真正的硅含量。使用實際數據的模式識別方法,指出一些模式是不可行的,在所有不包含數據。大約有30種常見模式(有足夠的數據模式)。

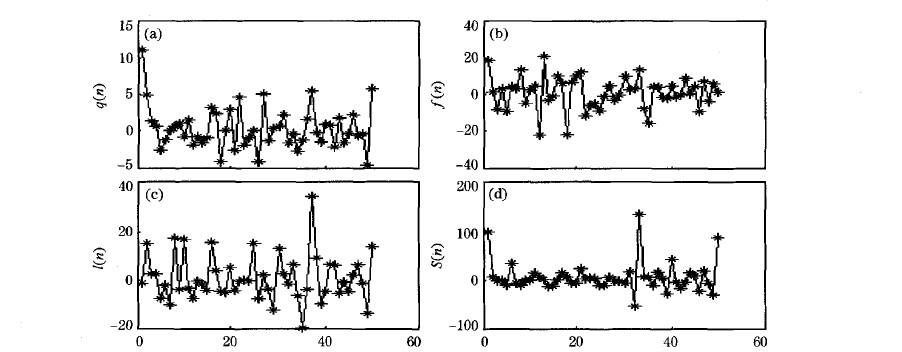

利用上述模型對預測樣本獲得的數據從智能控制專家系統在高爐萊蕪鋼鐵股份有限750 m3的內部體積,得到的時間序列,如圖1所示。

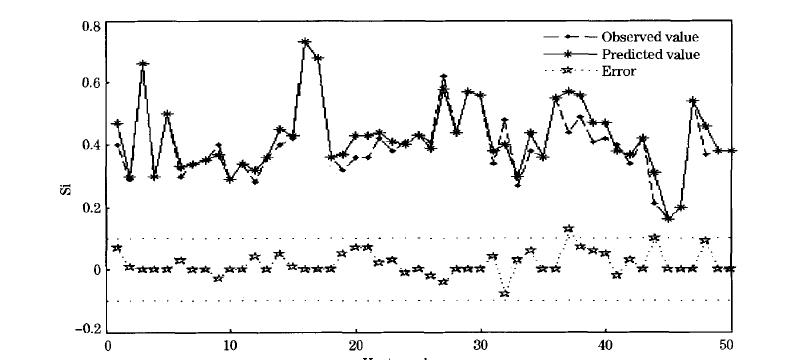

50連續數據的命中率可高達92%。圖2是該模型的結果。的命中率在圖中高爐不同狀態下可高達98%。應當指出的是,從36 216 到36 219數據,對ω[Si]波動+ O 37,0。36,和0.20。事實上,耦合控制功能可以達到成功的激烈波動下充分表明,控制功能可以很好地反映煉鐵的非線性。

表2獲得的模式,根據變化的狀態變量和控制變量

3結論

基礎自動化和信息網絡化保證了獲得原始數據的實現,這場理論研究為實際生產中的應用。混合動力機制的理論依據和實用的因素的改善通過降低焦比提供智能控制。

預測和硅含量控制模型是基于混合動力學機理的基礎上。系統優化的方法,并在模型。實踐充分證明,它是實現煉鐵智能控制的自動化的有效途徑。

圖1輸入變量的時間序列圖

圖2 從預測模型得到的結果

(審核編輯: 智匯工業)

分享