結合山西大土河焦化有限責任公司熱電一分廠3×75t/h循環流化床鍋爐石灰石-石膏濕法煙氣脫硫工程實例,針對石膏脫水異常導致脫硫系統無法正常運行的問題,采用定性分析方法,根據漿液顏色其及沉降分離狀況,以及漿液脫水濾餅外觀,快速準確地判斷出其主要原因為漿液中飛灰、CaSO3?1/2H2O和未溶解的氫氧化鈣含量過高。采用降低飛灰含量,疏通氧化空氣管路,投加石膏晶種和及時調整運行狀態的方法,使問題得以解決。所采用的定性分析方法適用于脫硫工程中的應急處理。

石灰石-石膏濕法煙氣脫硫是目前應用很廣泛的一種脫硫技術,其原理是采用石灰粉制成漿液作為脫硫吸收劑,其與進入吸收塔的煙氣逆流接觸煙氣中的SO2與漿液中的氫氧化鈣以及鼓入的氧化空氣進行化學反應,最終生成石膏。

石膏漿液脫水是石灰石-石膏濕法煙氣脫硫裝置中必不可少的環節。若塔內漿液不能正常脫水,隨著反應的進行,塔內只有石灰漿液加入而沒有石膏漿液排出,其結果將導致一系列問題的發生:漿液密度越來越大,塔內漿液液位升高甚至出現溢流,循環泵電流和氧化風機電流增大,攪拌裝置超負荷運行,塔底出現大量沉淀,管路堵塞、磨損嚴重等,并最終導致系統被迫停運。

由此可見,石膏脫水系統的正常運行是脫硫系統運行中極為重要的一環,因而成為近年來研究的熱點。本文結合山西大土河焦化有限責任公司熱電一分廠3x75t/h循環流化床鍋爐石灰石-石膏濕法煙氣脫硫系統石膏脫水困難的實例,對石膏脫水系統是否出現異常提出了一種簡單有效的定性分析判斷方法及解決問題的對策。

1工程概況

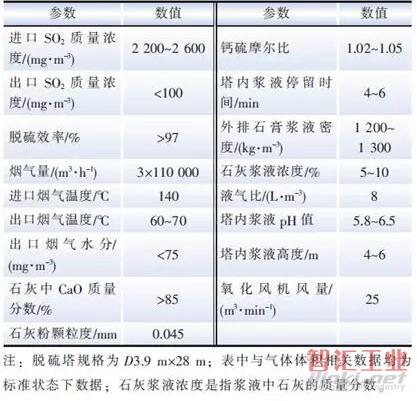

山西大土河焦化有限責任公司熱電一分廠3x75t/h循環流化床鍋爐煙氣脫硫系統選擇傳統的石灰石-石膏濕法脫硫工藝,工藝參數如表1所示。

表1:3x75t/h循環流化床鍋爐煙氣脫硫系統工藝參數

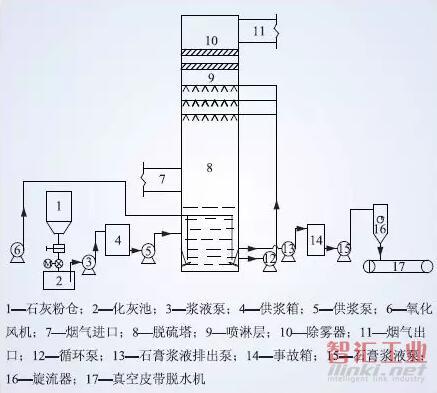

脫硫系統采用1爐1塔,3套系統共用1套石灰制漿系統,2臺氧化風機(1用1備)和1套石膏脫水系統,工藝流程如圖1所示。

圖1脫硫工藝流程

石灰粉在化灰池中制成質量分數為5%-10%的漿液,配制好的漿液送入石灰供漿箱待用。鍋爐煙氣經電除塵后,進入脫硫塔與石灰漿液逆流接觸脫除SO2。正常運行時,塔內液位控制在5m左右,塔內漿液pH值控制在5.8~6.5,石膏脫水系統采用二級脫水工藝,石膏漿液先經過旋流器進行一級脫水,石膏漿液質量升數由20%-25%濃縮至40%-50%。然后由石膏旋流器底部落入真空皮帶脫水機進行二級脫水,從而得到含水率較低的石膏。

2系統運行異常狀況及分析

該脫硫系統于2011年3月初建成,并初步開始調試運行。運行初期,主要設備運轉良好,脫硫效率可達97%以上,石膏漿液脫水正常。投運2周后,3套系統均出現石膏漿液脫水困難的現象,脫水后的石膏粘性大,含水率高,不成型,難以外運處理。即便多次采取拋棄塔內原漿液,用新漿液置換原漿液的方法對系統進行調整,石膏漿液依然不能脫水。為查出問題根源,對系統進行了細致觀察,發現存在以下異常現象。

(1)漿液不沉淀。運行期間,多次對塔內漿液取樣,發現漿液成灰白色,靜置4-6h后,漿液仍成懸浮狀態,幾乎不沉淀或產生很少量沉淀(見圖2a),脫水較好的石膏漿液一般可在5-20min幾乎完全沉淀(見圖2b)。上述漿液不沉淀現象說明石膏結晶不佳。

圖2石膏漿液沉淀效果

(2)漿液表層出現黑色漂浮物。脫水系統運行時,真空皮帶機濾布上面的漿液表層出現大面積黑色漂浮物(見圖3)。據經驗判斷,其主要為飛灰。原因是電除塵器運行效果不好,造成大量飛灰淤積到了脫硫系統漿液中。飛灰太多,會導致塔內CaSO3?1/2H2O無法及時氧化為CaS04?2H20。

CaSO3?1/2H2O為膠體狀物質,透氣性很差,即使增加真空泵的真空度也無法很好脫去其中的水分而且還會降低濾布的使用壽命。正常脫水時的濾餅厚度為2-3cm,石膏漿液脫水異常時,濾布上濾餅厚度僅為0.5cm左右,與正常值差距較大,且濾餅上面覆蓋的水層無法脫除。用手揉搓濾餅,發現濾餅粘性較大,含水率很高。據此可以判斷漿液中CaSO3?1/2H2O含量和飛灰含量超標。

圖3漿液表層的黑色漂浮物

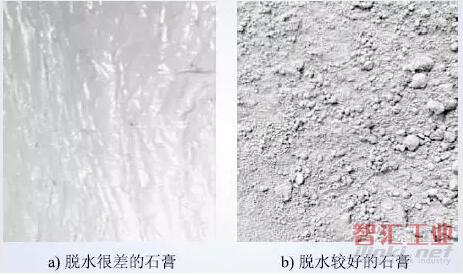

(3)脫出石膏成糊狀。石膏漿液脫水異常時,脫出的石膏成糊狀,粘性大,含水率高,且不成型,難以運輸(見圖4a),脫水很差的石膏在日光下曬一段時間可結成灰白色硬塊,與脫水較好的石膏存在較大差別。脫水較好的石膏如圖4b所示,外觀看起來比較松散,用手揉搓有滑膩感,日光下易失水變成干鬆狀態。

圖4脫水狀況不同的石膏

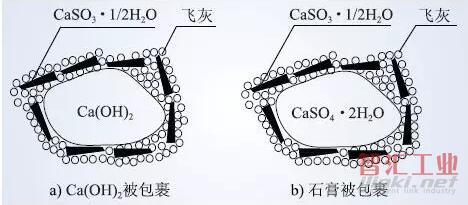

(4)出現壞漿現象。石膏漿液脫水異常時漿液pH值在5.8~6.5,略偏低,脫硫效率很低僅能保持在60%-70%。取樣觀察發現,漿液呈白色,即產生了壞漿現象。所謂壞漿,即不能發揮脫硫作用的石灰漿液。分析認為,這是漿液中未溶解的氫氧化鈣被大量粘性大、顆粒小的亞硫酸鈣晶體以及飛灰包裹所致(見圖5a),未溶解的氫氧化鈣顆粒周圍覆蓋著大量飛灰和亞硫酸鈣晶體堵塞了氫氧化鈣顆粒溶解通道,致使漿液pH值偏低,脫硫效率降低。

此外,氧化不充分,漿液中生成的多為晶粒較小、難于脫水的針狀或層狀CaSO3?1/2H2O晶體。即便產生小部夯CaS04?2H20晶體,一方面晶體顆粒太小,達不到短柱狀易脫水石膏晶體的要求;另一方面,亞硫酸鈣和飛灰含量占優勢,小顆粒CaS04?2H20晶體也很容易被亞硫酸鈣和飛灰包裹,堵塞脫水通道(見圖5b),也即漿液中飛灰或其他雜質過多,會抑制石膏晶體生長及氧化。

圖5:Ca(OH)2和CaSO4?2H20被包裹示意

3措施

石膏漿液脫水困難主要原因有:漿液中飛灰過多,未溶解的氫氧化鈣含量過高,針狀或層狀CaSO3?1/2H2O晶體過多,脫硫廢水處理系統不能正常投用,導致系統中雜質無法排出,煤種硫分偏高導致煙氣脫硫裝置進口煙氣中含硫量遠大于設計值,漿液過飽和度、pH值及氧化空氣量控制不當等。

根據上文觀察到的現象進行定性介析,認為石膏脫水困難主要原因為漿液中飛灰、CaSO3?1/2H2O和未溶解的氫氧化鈣含量過高,據此采取了以下措施,使系統脫水恢復正常。

3.1降低飛灰含量

煙氣中飛灰含量過高時,將會對石灰的溶解遇此情況,及石膏的結晶產生負面影響。及時提高電除塵器電場的參數,確保煙氣中的含塵量在150mg/m3(標準狀態)以下。

3.2疏通氧化空氣管路

氧化空氣量不足會導致石膏氧化過程反應不完全,使漿液中存在過多的CaSO3?1/2H2O,從而影響石膏的品質并導致石膏脫水性能下降,因此必須提供足夠量的氧化空氣。運行過程中,發現氧化風機電流偏大,氧化風管表面和出口冷卻水溫度偏高,基本確定為氧化風管結垢堵塞。此種情況下,要及時對曝氣管路進行長時間的沖洗和疏通,直至運行電流、氧化風管表面和出口冷卻水溫度恢復正常。

3.3投加石膏晶種

在控制飛灰含量和確保氧化充分的條件下,向塔內投加3%~7%,脫水較好的石膏晶體,連續運行6-8h后,漿液密度和pH值均可達到運行要求。此后,啟動石膏排出泵及后續脫水系統,即可取得較好的脫水效果。其機理如圖6所示。

圖6大顆粒石膏晶體形成過程示意

隨著反應的進行,溶液趨于過飽和狀態,大量被包裹的小顆粒CaSO4?2H20晶體逐漸向晶種方向遷移,并最終成為晶種的一部分,進而使晶種越來越大,使其脫水更容易。小顆粒的CaSO4?2H20晶體在遷移過程中,破壞了原本較為嚴密的包裹結構,打開了外部的包裹通道,使原包裹結構被迫解體,被包裹的Ca(OH)2顆粒得以溶解CaSO3?1/2H2O晶體可被充分氧化,塔內平衡重新建立,系統很快恢復正常運行。

由于飛灰含量得到控制,氧化空氣量得到了保證以及投入CaSO4?2H20晶種重新構建了塔內漿液的平衡,短時期內脫硫系統不會出現石膏脫水困難的現象。

投加石膏晶種的方法在本工程3套系統中分別試驗,均取得較好的效果。

3.4及時調整運行狀態

通常火電廠不具備對脫硫石膏漿液成分進行檢測的條件,因此,當石膏漿液脫水困難時,很難根據其成分定量分析系統存在的問題;即便有些電廠具備檢測條件,也因測試時間長而無法對脫硫系統運行中出現的問題進行及時糾正。

此時可根據客觀現象,對問題產生的原因進行定性分析,以便對脫硫系統運行快速進行調整。此外,脫硫系統運行時可能遇到煤種的變化,導致煙氣中SO2含量很高。對于已建脫硫系統,氧化風機風量已經確定,當SO2含量遠超系統設計上限時,很可能導致漿液氧化不充分。若變更氧化系統則比較困難,且得不償失。

由于原煙氣中剩余氧氣對漿液有一定氧化作用,此時可加大液氣比,縮短塔內漿液停留時間,對漿液進行強制氧化。除此之外,也可采取煤中摻燒石灰石的措施,在爐內進行前置脫硫,降低原煙氣中SO2含量,進而保證后續脫硫系統正常運行。這2種方法在本工程中作為應急處理,均取得了較好的運用效果。

4結語

石膏漿液不能脫水原因很多,遇此情況,不要盲目拋棄原漿液,而要根據經驗采取排除法逐步查明原因,以免浪費人力物力。本文采用定性分析方法,根據漿液顏色其及沉降分離狀況,以及漿液脫水濾餅外觀,快速準確地判斷出脫硫系統石膏脫水困難原因所在,采取有效措施后使問題得以解決。這一分析方法適用于脫硫工程中的應急處理,以快速消除運行缺陷。

(審核編輯: Doris)

分享