通過對除氧器乏汽管道的改造,實現了乏汽的有效回收,達到了節能減排的效果。采用該技術節能環保效益顯著,年節約標準煤212t,減少二氧化硫排放量101.8kg,是一個資源節約型、環境友好型項目。

余熱利用

節能減排是一項長期的任務,隨著節能技術的發展,各種節能技術被不斷拓寬,從發展的眼光看,火力發電廠節能技改還沒有得到充分的利用,在建設節約型社會的政策要求下,從系統優化的角度分析研究企業的能量系統還存在很大的節能潛力。

基于目前工藝及生產狀況,某火力發電廠實施了電廠乏汽余熱利用項目,實現了乏汽的有效回收,達到了節能減排的效果。

1技術原理及改造內容

由于(熱)電廠生產過程中必須確保源源不斷地向鍋爐進行除鹽水補充,但工藝回水及化驗制水供應的除鹽水中含有溶解氧,而鍋爐給水中溶解氧一旦超過規定值,將引起金屬氧腐蝕,嚴重時造成鍋爐爆管等惡性事故,同時,不可凝結氣體的存在還將影響機組設備的熱交換效率,造成經濟性下降,所以,(熱)電廠必須對補充的除鹽水及溶解氧超標的工藝回收水進行除氧,除氧器就是為保證除氧效果而設置的一個重要設備。

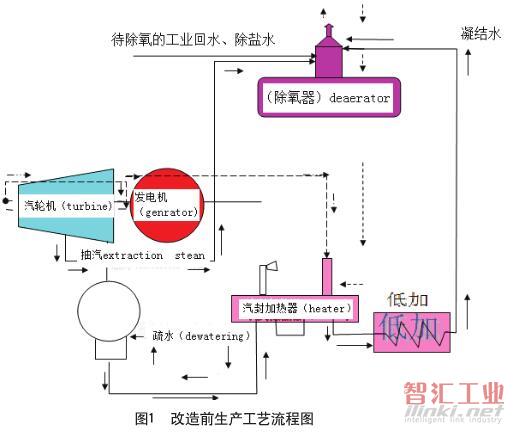

改造前,為排除不可凝結氣體,將給水除氧后的不可凝結氣體隨氣汽混合物從大氣排出,連續排放的汽氣混合物造成能源浪費,且排放過程對周圍環境產生熱能及噪聲污染,同時,生產所排放熱源的煤炭將使煙塵、二氧化硫、氮氧化物等大氣排放污染增大,改造前工藝流程見圖1。

乏汽余熱利用

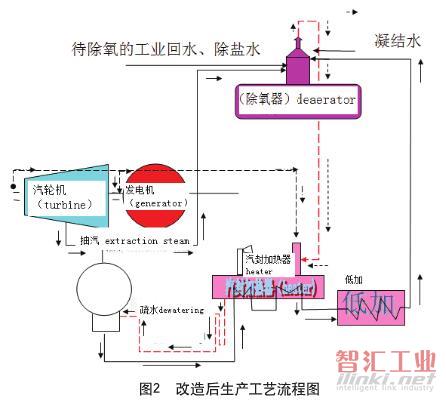

改造范圍只針對除氧器,具體的改造內容為將除氧器乏汽經簡單的管閥系統連接后引入各機組的軸封加熱器(以下簡稱軸加),從凝結水泵出來的凝結水或化水來的除鹽水在軸加內與混合引入軸加的軸封漏汽及除氧器乏汽進行表面式換熱,在軸加殼程的微負壓狀態下,排放的乏汽熱能通過凝結放熱形式被全部回收利用,達到既提高軸封加熱器出水溫度,又能回收優質疏水的目的,同時,不可凝結氣體通過常壓及微負壓系統排放,滿足除氧器運行需求,改造后工藝流程見圖2。

乏汽余熱利用

2節能效果及經濟性分析

2.1節能效果分析

電廠乏汽余熱利用項目只對除氧器乏汽的管閥系統進行簡單的改造,不更換任何設備,并回收除氧器乏汽,減少了鍋爐的原煤消耗,同時減少了原煤燃燒時產生的大氣污染物,節約成本,屬于節能減排技術改造項目。該項目節能量是指所改造穩定運行后,用能系統實際能源消耗量與改造前相同可比期能源消耗量相比較的降低量。

通過對除氧器乏汽管道的改造,實現了乏汽的有效回收,達到了節能減排的效果。采用該技術節能環保效益顯著,年節約標準煤212t,減少二氧化硫排放量101.8kg,是一個資源節約型、環境友好型項目。

余熱利用

節能減排是一項長期的任務,隨著節能技術的發展,各種節能技術被不斷拓寬,從發展的眼光看,火力發電廠節能技改還沒有得到充分的利用,在建設節約型社會的政策要求下,從系統優化的角度分析研究企業的能量系統還存在很大的節能潛力。

基于目前工藝及生產狀況,某火力發電廠實施了電廠乏汽余熱利用項目,實現了乏汽的有效回收,達到了節能減排的效果。

1技術原理及改造內容

由于(熱)電廠生產過程中必須確保源源不斷地向鍋爐進行除鹽水補充,但工藝回水及化驗制水供應的除鹽水中含有溶解氧,而鍋爐給水中溶解氧一旦超過規定值,將引起金屬氧腐蝕,嚴重時造成鍋爐爆管等惡性事故,同時,不可凝結氣體的存在還將影響機組設備的熱交換效率,造成經濟性下降,所以,(熱)電廠必須對補充的除鹽水及溶解氧超標的工藝回收水進行除氧,除氧器就是為保證除氧效果而設置的一個重要設備。

改造前,為排除不可凝結氣體,將給水除氧后的不可凝結氣體隨氣汽混合物從大氣排出,連續排放的汽氣混合物造成能源浪費,且排放過程對周圍環境產生熱能及噪聲污染,同時,生產所排放熱源的煤炭將使煙塵、二氧化硫、氮氧化物等大氣排放污染增大,改造前工藝流程見圖1。

乏汽余熱利用

改造范圍只針對除氧器,具體的改造內容為將除氧器乏汽經簡單的管閥系統連接后引入各機組的軸封加熱器(以下簡稱軸加),從凝結水泵出來的凝結水或化水來的除鹽水在軸加內與混合引入軸加的軸封漏汽及除氧器乏汽進行表面式換熱,在軸加殼程的微負壓狀態下,排放的乏汽熱能通過凝結放熱形式被全部回收利用,達到既提高軸封加熱器出水溫度,又能回收優質疏水的目的,同時,不可凝結氣體通過常壓及微負壓系統排放,滿足除氧器運行需求,改造后工藝流程見圖2。

乏汽余熱利用

2節能效果及經濟性分析

2.1節能效果分析

電廠乏汽余熱利用項目只對除氧器乏汽的管閥系統進行簡單的改造,不更換任何設備,并回收除氧器乏汽,減少了鍋爐的原煤消耗,同時減少了原煤燃燒時產生的大氣污染物,節約成本,屬于節能減排技術改造項目。該項目節能量是指所改造穩定運行后,用能系統實際能源消耗量與改造前相同可比期能源消耗量相比較的降低量。

2.1.1項目節能量計算公式

項目節能量(ΔE)=(改造后回收的熱量-改造前回收的熱量)×年運行時間

2.1.2改造前回收熱量的確定

該電廠在改造前回收冷凝水為52.03t/h,溫度差為1.6℃,水的比熱為4.1816kJ/kg˙℃。

改造前回收的熱量=52.03×4.1816×1.6=348.11MJ/h。

2.1.3改造后回收熱量的確定

該電廠在改造后回收冷凝水為48.72t/h,溫度差為5.34℃,水的比熱為4.1816kJ/kg˙℃。

改造后回收的熱量=48.72×4.1816×5.34=1087.91MJ/h。

2.1.4項目總體節能量的確定

項目節能量(ΔE)=(改造后回收的熱量-改造前回收的熱量)×年運行時間÷折標熱值=(1087.91-348.11)×8400÷29307=212tce。

2.2技術經濟分析

本項目投資概算10.73萬元,清單如表1所示。

乏汽余熱利用

項目改造后在現有的能耗基礎上少消耗212t標煤,折算成原煤后,按照市場上原煤價格531元/t(不含稅)計算,每年可節約燃料費用11.25萬元,投資回收期約為1年。

3環境影響評價

項目實施后年節能量為212t標準煤,煤的含硫量取0.6%,脫硫系統的脫硫效率為92%,則每年可減少二氧化硫的排放量為101.8kg。

4結論

(1)本項目每年節約標準煤212t,減少二氧化硫排放量101.8kg,實現有限資源的優化配置和高效運作,為企業創造最大經濟利益。

(2)該項目進行技術改造的基礎條件具備,工藝技術及方案先進并且成熟可靠,具有良好的經濟效益和社會效益,符合國家產業政策和行業發展規范,符合地區和企業的發展規劃,有利于推動地區經濟和社會發展。

(3)本項目是一個循環利用資源、節約能源、對環境友好的項目,可大大降低生產系統的資源消耗和污染物排放負荷,既為企業創造顯著經濟效益,更不會對環境造成新的污染。

(審核編輯: Doris)

分享