摘要:生產線控制是指對生產物資在生產線上的生產流程進行控制的過程.本設計中我們根據生產線控制系統點多.線長以及易于維護和系統升級的特點,選用松下PLC的PC-LINK網絡進行系統設計.FPΣ系列PLC強大的網絡通訊功能和PC-LINK網絡把機械手搬運系統單元.貨物自動識別緩沖系統單元.堆垛系統單元和自動化倉庫系統單元進行連接組成一個完整的生產線培訓控制系統模型.這樣,各個分散單元既可以單獨運行也可以對各分散的控制單元進行資源整合組成新的控制系統,有效的提高了資源的利用率并且降低了控制系統的使用成本.

一.系統設計背景及發展

近幾年,隨著PLC制造工藝水平的不斷提高和CPU技術的發展使其穩定性和性價比有了進一步的提高,產品的類型和擴展功能也更加豐富.在硬件性能迅速發展的同時軟件方面也加快了更新速度,尤其是在網絡通信方面得到了很大的發展,出現了各種不同的網絡連接方式,并且加強與計算機系統的兼容性.

生產線的發展主要體現在以下幾個方面:

(1)現代化的生產線控制設備是生產線控制現代化的基礎,首先是要采用快速.高效.自動化的生產線控制設備.(2)計算機管理可以對生產線控制系統進行動態管理與優化.同時,通過計算機與其他系統實時聯機,發送和接收信息,使生產線控制系統于生產制造.銷售等系統有機地聯系,可以提高生產線控制系統的效益.(3)系統化與集成化生產線控制系統的結構特點是:點多.線長.面寬.規模大.生產線控制系統是把生產線控制系統有機地聯系起來,看成一個整體,從系統化.集成化的概念出發去設計.分析.研究和改進生產線控制系統,不追求系統內個別部分的高效和優化,而是力求整體系統的優化和高效.

二.系統設計目的

由于現代生產制造業的快速發展和信息技術的廣泛應用,目前的生產線控制系統都采用了不同的網絡技術來提高生產線控制系統的效率和效益.在生產線控制系統中,貨料的裝配.搬運.運輸必須協調完成,否則會出現貨料堆積和貨料不夠搬運的現象.為了使貨料快速.準確.安全入庫,我們必須把各個系統連接起來,組成一個新的網絡控制系統.

三.系統設計方法

應用松下F PΣ系列P L C聯網通信功能和PC-LINK網絡控制系統,可以把16臺PLC通過鏈接單元連接起來組成PC-LINK網絡系統,使之組成多點結構(1:N)的PLC網絡,即組成一種平等式總線型結構的工業局域網.系統采用這種結構可以提高可靠性,強化系統應用的靈活性及便于系統的維修和技術更新.通過模塊化的生產線控制系統模型來模擬現實生活中生產線控制生產的全部過程,其原理不僅具有一致性,更可以在技術上采用實際生產線控制系統尚未采用的理論和技術.

1.控制系統結構設計

生產線控制系統主要由管理層.控制層和執行層三大部分組成.其中管理層是一個計算機生產線控制管理軟件系統,是生產線控制系統的中樞.它主要完成以下工作:接收上級系統的指令(如月.日生產計劃)并將此計劃下發;調度運輸作業;管理立體倉庫庫存;統計分析系統運行情況;生產線控制系統信息處理.執行層一般包括:自動存儲/提取系統;輸送車輛;各種緩沖站.根據管理層.控制層和執行層的不同分工,生產線控制系統對各個層次的要求是不同的.對管理層要求具有較高的智能;對控制層要求具有較高的實時性;對執行層則要求較高的可靠性.

設計舉例:立體倉庫的管理控制:庫存管理,根據立體倉庫原庫存情況和來自底層的出/入庫完成信息,管理立體倉庫庫存信息.(1)入庫管理:決定各種入庫申請的響應順序,根據控制層發來的入庫申請或入庫條形碼信息為待入庫物料分配貨位,形成入庫任務.(2)出庫管理:根據緩沖站(加工緩沖站和工位緩沖站)發來的需料申請,結合當前庫存情況,形成出庫任務.也可根據日滾動生產計劃確定初始發料或為次日生產的出庫安排形成出庫任務.(3)出/入庫協調:對出庫任務與入庫任務進行優化組合,把滿足條件的出庫任務和入庫任務組合成出/入庫聯合作業任務.根據運輸任務的緊急程度和調度原則,決定運輸任務的優先級別(從眾多的物料需求申請中決定響應順序),根據當前運輸任務的執行情況形成運輸命令和最佳運輸路線.

生產線控制系統狀態的監控:(1)生產線控制系統狀態信息的采集:接收控制層發回的狀態報告,運輸命令的完成,取消和修改報告.(2)生產線控制系統狀態的監測:對控制層發回的報告進行分類整理,在屏幕上用圖形顯示各個緩沖站的狀態,立庫狀態和設備運輸狀況等.(3)異常情況的處理:檢查判別生產線控制系統狀態中的不正常信息,根據不同情況提出處理方案.(4)人機交互:提供管理人員查詢當前系統狀態數據,直接干預系統運行.

2.系統硬件設計

為使生產線控制系統能夠正常的運行,要求生產線控制系統具有以下功能:(1)氣動機械手上升,下降限位控制.(2)氣動機械手旋轉限位控制.(3)底盤機械旋轉角度的控制.

(4)根據貨料顏色進行識別控制.(5)貨物轉向系統旋轉角度的控制.(6)巷道起重機精確存取貨物控制.(7)實現每臺PLC之間的點對點通信.(8)彩色監控系統實現了人機對話,實時顯示等功能.(9)輸送帶變頻調速控制.(10)檢測功能,檢測的正確與否,是生產線正常工作的保證.

PC-LINK網絡組成的網絡控制系統可以不占用PLC的I/O口單元,只是占用內部繼電器和數據寄存器,并且未使用的鏈接繼電器和鏈接寄存器仍可以作為內部繼電器和寄存器使用.

這樣就減少了在選擇PLC時對于I/O口的估計,提高所選擇PLC的性價比.實際選擇的PLC中也能夠減少I/O口單元的使用數量從而降低了PLC的價格,進而降低了整個網絡控制系統的使用成本,提高了系統的性價比.網絡采用總線型結構,令牌傳遞信息的通信方式保證了信息的可靠傳遞,并且能夠方便的增加PLC的連接數量,有利于生產線的升級改造.此外,在出現故障時也易于及時檢修,使系統運行更加穩定,提高了系統的使用效率.

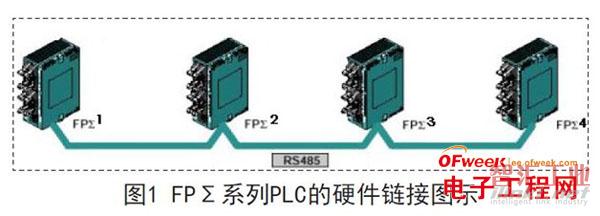

根據上述的分析,結合實際情況,本系統應采用的是由松下PLC構成的分散式PC-LINK網絡控制系統(如圖1所示).

3.系統軟件設計

主機單元使用工具口(RS232C)能夠與觸摸屏或計算機實現通信.此外,我們還可選擇帶有RS232C和RS485接口的通信卡實現通信功能.全方位通訊功能意味著不僅能實現1:N通訊,而且通過PC-LINK網絡能實現PLC最多達16站的鏈接繼電器與鏈接寄存器的鏈接功能操作.

根據計算機所發出的命令來監測,控制正在運行的PLC,并且PLC能夠將運行的信息返回給計算機,在兩者之間實現會話層.計算機發送指令給PLC,PLC響應(發送響應信息)接收到的命令.PLC響應來自計算機的命令并自動返回響應信息,因此PLC可以不用編寫通信程序.

(審核編輯: 智匯李)

分享