隨著2013年德國提出“工業4.0”概念,“智能制造”的熱風迅速席卷全球。德國SEW集團作為工業4.0核心技術和設備提供商與服務商,對自身的工廠建設十分重視,SEW-傳動設備(蘇州)有限公司(以下簡稱“蘇州SEW”)二期工廠中就融入了智能化物流系統,為保障順暢高效生產奠定了基礎。

SEW集團(以下簡稱“SEW”)成立于1931年,專業生產各種電機、減速機、變頻和伺服控制設備,其生產技術和市場占有率均居世界領先地位。SEW于1995年進入中國市場,以精品、服務、本地化三大發展戰略為主線,現已成為中國機械制造業的知名企業,在天津、蘇州擁有2個制造中心,以及7家裝配及技術服務中心和50余個辦事處,服務網絡遍布全國各大中城市。

不斷擴大的工廠規模

到達位于蘇州新加坡工業園的蘇州SEW公司,首先映入眼簾的是以減速機為原型設計的辦公樓,外形十分獨特,其精致、優雅的風姿為蘇州工業園增添了一道亮麗的風景線。蘇州SEW公司為SEW在華東地區的裝配和技術服務中心, 可以為客戶提供從機械到電子的全套驅動解決方案服務。

蘇州SEW公司總經理趙剛介紹,早在2002年,為了更好地開拓華東地區市場與服務客戶,SEW蘇州裝配中心建成投產。隨著華東地區經濟的快速發展,蘇州SEW公司業務迅猛增長,原有工廠的產能已經無法滿足市場需求。SEW公司于2011年開始進行蘇州二期工廠的布局規劃,從提高裝配效率和產能以及實現工廠現代化等多重因素出發,在新工廠設計中合理地將智能化物流系統融入裝配工藝流程,實現了二期工廠的高效率運作和高水平管理,保證了整個華東地區的產品供應。

蘇州二期工廠占地面積72000多平方米,總投資3800萬美元,于2012年1月1日正式投產運營,具有單班年產30萬臺的組裝能力,是SEW目前在中國產量最大的裝配廠。

合理的廠內布局

SEW蘇州工廠為典型的按單裝配型工廠,其規劃布局采用了環形設計,按照生產工藝流程,依次設置了零部件收貨區、拆箱入庫區、揀選區、零部件緩存區、裝配區、測試區、上貨站、噴漆烘干區、下線包裝區、發貨區。工廠內部物流系統不僅應用了自動化立體庫、自動輸送線,還采用了SEW自主研發的無接觸供電自動導引小車(AGV)、無接觸供電電動單軌小車(EMS系統)等智能化物流設備。在信息技術方面,從零部件入廠到成品出庫整個生產與物流流程,都采用了先進的SAP系統進行統一管理。在現場運營管理方面,不僅采用了看板管理、超市貨架管理等先進的物料配送方式,而且現場工程師還在每天的工作中不斷地找尋瓶頸工序并進行分析解決,以改善產線布局,減少裝配動作。合理的工廠布局、智能化的物流系統、先進的運營管理理念,使SEW蘇州二期工廠的裝配效率得到極大提升,同時還大幅減少了單位產量的用工數量。

據了解,SEW蘇州工廠共有8000多種零件,可以組合生產出超過4000萬種成品。為了能夠及時完成生產與交付產品,工廠內部必須要有充足的標準化、模塊化的零部件庫存。采用智能化物流系統、先進的物流設備與信息系統,對實現高效準確的物料管理與配送上線、提高裝配效率、保證交貨期、降低整體成本尤為關鍵。見圖1。

圖1

順暢的作業流程

工廠物流作業主要流程如下:

1.零部件接收

零部件到達工廠后,通過手持終端掃描條碼信息,收貨信息實時自動錄入SAP 系統,SAP系統與自動化立體庫IWMS系統實時關聯。

2.零部件入庫

IWMS系統為入庫零件按不同的重量、高度、規格自動分配貨位。不超重但是高度較高的零部件一般存于自動化立體庫的上層區域,不超重但高度較低的零部件則存于自動化立體庫的下層區域,超重或超高的零部件則存于自動化立體庫旁邊的普通庫。

3.零部件揀選

銷售人員簽訂合同后,將合同錄入SAP系統,即自動生成BOM(物料清單)并關聯到自動化倉庫系統。根據生產計劃,BOM零件會自動從立庫中被取出,送至揀選區,工作人員掃描托盤或托箱上的條形碼,系統會提示相關信息和明確指令,工作人員按指令揀選零部件,然后配送至所需裝配工位。

4.零部件補貨

為產線進行零部件補貨的管理方式有三種:一種為超市貨架管理,即當超市貨架上的零部件數量低于裝配所需數量時,系統自動發出指令,工作人員進行揀選補貨;第二種為看板管理,每一種產品裝配所需的標準零部件都在產線旁碼放兩盒,一盒使用,一盒備用。盒子倒過來就說明空了,倉庫人員看到倒過來的盒子就要掃描條碼進行補貨;第三種則為按單補貨。見圖2。

圖2

5.零部件緩存

對于第二天生產才會使用的已經揀選完成的零部件,放置于零部件緩存區。

6.成品輸送

裝配完成的成品分為小型產品和大型產品。小型產品直接放在輸送線上送至EMS上貨站,再經長達380米貫穿整個工廠的空中輸送線(共20臺EMS小車,采用無接觸供電和波導通訊)運至噴漆房;大型產品裝配完成后,工作人員按下按鈕,無接觸供電的AGV會自動到達裝配工位取走并送到EMS上貨站,再送至噴漆房。見圖3。成品在噴漆房內完成噴漆、烘干工序。

圖3

7.包裝

根據不同的訂單需求對成品進行不同的包裝,主要采用木箱包裝和紙箱包裝兩類。見圖4。

圖4

8.成品存儲

包裝好的成品暫存于成品存儲區等待發運。

智能化的物流系統

1.綠色高效的自動化立體庫

SEW蘇州工廠內的自動化立體庫由北京起重運輸機械設計研究院與SEW蘇州公司合作建成,有著多方面的創新。該立體庫由12排貨架、6臺堆垛機、6條巷道、按燈系統以及IWMS管理系統等主要部分組成,不僅滿足了SEW多種規格、類型的零部件的自動入庫、出庫、先進先出管理、貨到人揀選等功能,節省了工廠的倉儲面積,提升了存儲與分揀效率,還充分體現了節能環保的理念。

一方面,該自動化立體庫應用了SEW的能量回饋系統,將堆垛機貨叉取貨以后在下降過程中產生的勢能轉化為電能直接為運行機構電機供電,多余的回饋給電網,降低了耗電量,減少CO2排放。

另一方面,該自動化立體庫出入庫系統的減速電機采用了SEW的現場分散控制技術,這些電機和減速機并未像普通的自動化立體庫一樣配備控制室,而是通過分散安裝方案,省去了配備控制室、電控柜等相關設施,節省了電纜用量,減少了安裝調試時間,使用維護方便,也便于線路的延伸和拓展,同時節省了空間。

2.采用感應供電和波導通訊的電動單軌小車(EMS)

電動單軌小車采用無接觸供電和波導通訊技術,實現了每一個小車跟計算機之間的無線通訊,該技術為SEW自主研發,實現了智能化的空中運輸。同時,感應供電懸掛單軌小車取電的可靠性有了大幅提高,不再擔心摩擦磨損;不怕水,不怕灰塵;采用空中輸送方式,極大地節省了地面空間;運行速度快,無接觸供電允許的最高運行速度每分鐘可高達600米,極大地提升了運輸效率,比傳統的輸送線允許的運行速度要快很多。

SEW是首家提供全套EMS解決方案的公司,可提供輕載和重載EMS全套解決方案,包括標準驅動減速電機、無接觸能量傳輸系統、無線通訊技術、車載控制器、系統診斷和監控以及車輛調度系統。當前,該項技術已經成功應用在通用、大眾、寶馬、菲亞特、長城等國內外汽車工廠,以及煙草等其他行業工廠內。見圖5。

圖5

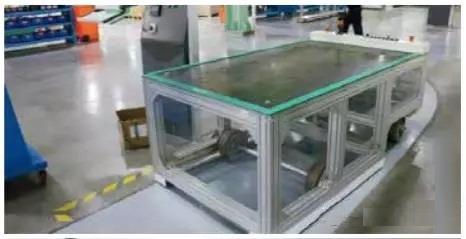

3.感應供電AGV

該工廠物流的平面輸送導入了感應供電AGV,同樣采用無接觸供電方式,將電纜設置在地下,AGV可以全天24小時持續使用,提升了作業效率,節省了電瓶維修和更換費用。而普通的電瓶AGV需要不斷充電,不能持續使用,更換電池等使用維護成本高。

SEW也是首家提供該技術方案的公司,能夠提供包括項目規劃、系統仿真、所有電控元件、系統安裝調試與監控,以及售后服務在內的全套服務。見圖6、圖7。

圖6

圖7

系統效果與未來規劃

二期工廠智能化物流系統的建設給蘇州SEW創造了多重價值。

一是自動化立體庫的應用大幅節省了倉儲面積,對于裝配工廠來講,這意味著更大的生產面積、更多的產量,意味著價值;堆垛機自動存貨、取貨,更好地替代了人工,降低了人工成本,提升了揀貨準確率和物流效率,能夠更加精準地保證產線需要。

二是工廠內部平面輸送、空中輸送、EMS、感應供電AGV等多種智能化物流系統的綜合應用,大幅提升工廠的運營效率,提高產量,保證了及時交貨,更好地保證了SEW華東地區的產品供應及客戶服務。

趙剛表示,“智能工廠”已成為全球制造業發展趨勢,SEW在德國、法國的工廠在很多方面都實現了智能化,例如在物流方面,揀選完成的貨物由感應供電AGV配送至工位,AGV上帶有射頻(RFID)技術識讀設備,可以自動掃描托盤、托箱或成品二維碼,完全取代了人工作業;在SEW德國工廠,成品都是掛在成品立體庫中存放,發貨的時候系統將同一個客戶不同的型號規格的成品放到一起自動包裝好發運給客戶。

展望未來,蘇州SEW也會不斷優化工廠布局,引入更多的智能化物流系統及設備。最近幾年首要優化和改進的有兩個方面:一是當前蘇州SEW工廠的成品存儲區占地面積較大,今后將考慮建設成品自動化立體庫,減少成品存儲區占地面積;另一方面,噴漆工序考慮采用機器人作業,并增加更多的AGV,以減少人工,以更高的自動化水平實現生產的高效率和產品穩定性,更好地滿足客戶對高品質產品的需要。

(審核編輯: 智匯胡妮)

分享