飛機裝配技術(shù)經(jīng)歷了從人工裝配、半機械/半自動化裝配到機械/自動化裝配的發(fā)展歷程,而目前得到各經(jīng)濟、軍事發(fā)達國家高度重視的數(shù)字化裝配技術(shù),正成為現(xiàn)代飛機制造的科技制高點。為了保證飛機日益苛刻的裝配質(zhì)量要求,滿足機體長壽命要求,提高生產(chǎn)效率,數(shù)字化裝配成為必然的選擇。

數(shù)字化裝配技術(shù)的應(yīng)用進展

數(shù)字化裝配技術(shù)不僅包括了傳統(tǒng)數(shù)字化裝配概念中工裝的設(shè)計、制造及裝配的虛擬仿真等,還包括了諸如柔性裝配、無型架裝配等自動化方法,是數(shù)字化工藝技術(shù)、數(shù)字化柔性裝配工裝技術(shù)、光學檢測與反饋技術(shù)、數(shù)字化鉆鉚技術(shù)及數(shù)字化的集成控制技術(shù)等多種先進技術(shù)的綜合應(yīng)用。

需要強調(diào)的是,數(shù)字化裝配技術(shù)不僅僅局限于軟、硬件設(shè)備的簡單堆砌,更在于融合整個設(shè)計、制造的數(shù)字化過程,它以產(chǎn)品數(shù)據(jù)集為中心,以數(shù)字量傳遞為基礎(chǔ),利用數(shù)字化裝配工藝規(guī)劃,數(shù)控設(shè)備的自動鉆鉚,數(shù)字化測量設(shè)備的測量定位等技術(shù),使產(chǎn)品在裝配過程中真正得到有效控制,建立起一套有效的產(chǎn)品發(fā)放過程控制機制以及相關(guān)的工作規(guī)范和制度,以保證生產(chǎn)效率和產(chǎn)品質(zhì)量。

數(shù)字化裝配技術(shù)體系

飛機數(shù)字化裝配技術(shù)體系涉及了裝配工藝規(guī)劃、數(shù)字化柔性定位、裝配制孔連接、自動控制、先進測量與檢測以及系統(tǒng)集成控制等眾多先進技術(shù)和裝備,是機械、電子、控制、計算機等多學科交叉融合的高新技術(shù)集成。依據(jù)飛機裝配的工藝流程,可將數(shù)字化裝配技術(shù)體系歸納為7個方面:

數(shù)字化裝配工藝設(shè)計。數(shù)字化裝配工藝設(shè)計的基礎(chǔ)是基于模型的定義(MBD)技術(shù),即用集成的三維實體模型來完整表達產(chǎn)品定義信息,作為唯一的制造依據(jù)。MBD技術(shù)根據(jù)數(shù)字化定義規(guī)范,采用三維建模進行數(shù)字化產(chǎn)品定義,建立起滿足協(xié)調(diào)要求的全機三維數(shù)字樣機和三維工裝模型。

裝配定位技術(shù)。裝配定位技術(shù)主要分為工裝定位和零件裝配基準孔面自定位兩個方面。裝配工裝在飛機裝配過程中被大量采用以保證進入裝配的飛機零件、組合件、板件及段件精確定位。柔性工裝克服了剛性工裝剛性專用、設(shè)計制造周期長、存儲占地面積大,結(jié)構(gòu)開敞性較差等缺點,具有柔性化、數(shù)字化、模塊化的特點。

裝配制孔技術(shù)。現(xiàn)代飛機結(jié)構(gòu)件采用的主要連接方式仍為機械連接,新型飛機對改善各連接點的技術(shù)狀態(tài)(表面質(zhì)量、配合性質(zhì)、結(jié)構(gòu)形式等)提出了很高要求,復(fù)合材料的大量采用更帶來了大量復(fù)合材料的制孔需求,單純依靠傳統(tǒng)的手工制孔,很容易出現(xiàn)復(fù)材分層、孔徑橢圓等故障,產(chǎn)品質(zhì)量難以保證。解決這些問題的最重要途徑是通過改善制孔工藝方法,采用自動化手段進行連接孔的精確定位和制備,以提高制孔質(zhì)量和效率。

裝配連接技術(shù)。飛機制造中裝配連接質(zhì)量直接影響飛機結(jié)構(gòu)的抗疲勞性能與可靠性。高性能航空器的機械連接結(jié)構(gòu)必須采用先進的連接技術(shù);另一方面,先進標準連接件的選取和安裝工藝(如安裝工具、干涉量的確定等)也應(yīng)作為裝配連接技術(shù)研究的重要內(nèi)容。

數(shù)字化檢測技術(shù)。數(shù)字化檢測技術(shù)已成為打通飛機復(fù)雜零件與大尺寸零部件設(shè)計、制造、裝配、檢測一體化流程,提升檢測效率與水平的關(guān)鍵環(huán)節(jié)。應(yīng)采用基于數(shù)字化檢測設(shè)備(坐標測量機、激光跟蹤儀、激光雷達、激光掃描儀等)的產(chǎn)品三維檢測與質(zhì)量控制手段,建立數(shù)字化檢測技術(shù)體系,開發(fā)計算機輔助檢測規(guī)劃與測量數(shù)據(jù)分析系統(tǒng),制定相應(yīng)的數(shù)字化檢測技術(shù)規(guī)范,以實現(xiàn)提高檢測效率與質(zhì)量的目標。

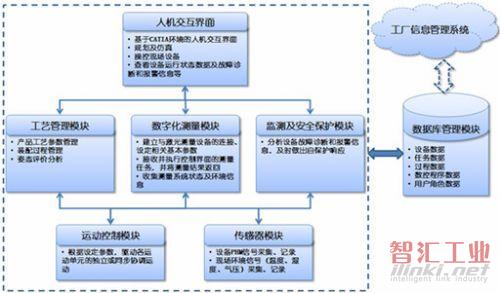

系統(tǒng)集成與控制技術(shù)。系統(tǒng)集成與控制技術(shù)是實現(xiàn)交互與協(xié)調(diào)的基礎(chǔ),它將數(shù)字化裝配技術(shù)中各支撐單元即所有自動化裝配設(shè)備、傳感器、測量設(shè)備通過通訊網(wǎng)絡(luò)集成在一起,共享信息,形成一個協(xié)調(diào)運作的全閉環(huán)控制系統(tǒng)。

裝配抗疲勞強化技術(shù)。飛機主要的裝配抗疲勞強化工藝方法包括滾壓、擠壓、干涉配合及拋光處理等,而長壽命機械連接則包括高鎖螺栓連接、冠狀鉚釘?shù)取?/p>

數(shù)字化裝配工程應(yīng)用情況

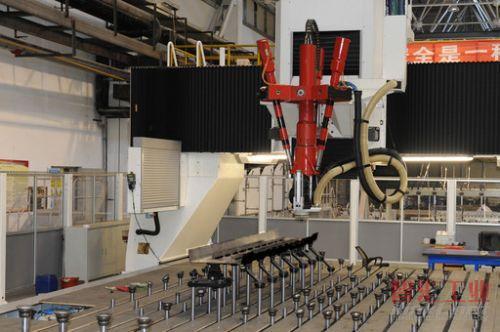

中航工業(yè)成飛緊緊瞄準國外發(fā)達國家飛機制造過程中數(shù)字化裝配技術(shù)的發(fā)展,結(jié)合我國國情和公司的發(fā)展規(guī)劃,在“實現(xiàn)自主創(chuàng)新、提升核心技術(shù)和能力”目標的指引下,在數(shù)字化裝配領(lǐng)域進行了積極并卓有成效的探索,通過全面實現(xiàn)裝配工藝設(shè)計、精確定位、制孔、部件對合與精加工以及檢測監(jiān)控、過程管理的數(shù)字化來建立數(shù)字化裝配生產(chǎn)線和構(gòu)建完整的數(shù)字化裝配體系,對數(shù)字化裝配系統(tǒng)提出了三個“基于”的要求,即:基于裝配流程以保證工藝繼承性,基于測量的數(shù)字量協(xié)調(diào)、傳遞與控制以保證制造環(huán)節(jié)的閉環(huán)性,基于數(shù)模驅(qū)動以保證制造依據(jù)的唯一性和操作的便利性,最終采用“開放式伺服移動裝配定位平臺+數(shù)控五坐標多作業(yè)單元移動龍門制孔機床”的結(jié)構(gòu)形式,分離裝配定位系統(tǒng)與制孔設(shè)備,實現(xiàn)了人工作業(yè)與設(shè)備自動作業(yè)的解耦。

數(shù)字化裝配技術(shù)代表了當今飛機制造的發(fā)展方向,涉及多學科的綜合研究與應(yīng)用,其研究必須與工藝技術(shù)、實驗技術(shù)、檢測技術(shù)和現(xiàn)代管理等技術(shù)的研究相結(jié)合,以實現(xiàn)生產(chǎn)模式和方法的轉(zhuǎn)變。深入研究并逐步應(yīng)用數(shù)字化裝配技術(shù),在提升產(chǎn)品質(zhì)量和生產(chǎn)效率的同時,更能促進我國航空產(chǎn)品生產(chǎn)的觀念性改變及管理體制的變革,攻克我國飛機裝配及制造技術(shù)中的薄弱環(huán)節(jié),實現(xiàn)飛機制造技術(shù)水平的重大突破。

數(shù)字化技術(shù)在強度試驗中的應(yīng)用

中航工業(yè)強度所作為國家負責承擔全尺寸飛機結(jié)構(gòu)地面強度驗證試驗的專業(yè)研究機構(gòu),也在不斷變革傳統(tǒng)的試驗?zāi)J剑捎脭?shù)字化手段,將數(shù)字化技術(shù)深度融入強度試驗的每一個環(huán)節(jié),充分提升物理試驗的準確性,降低物理試驗風險,提高驗證試驗效率。

數(shù)字化試驗設(shè)計

數(shù)字化試驗設(shè)計是根據(jù)試驗件數(shù)字模型和試驗加載要求確定試驗工藝及程序。在傳統(tǒng)條件下,基于空間和時間的確定性關(guān)系來完成試驗設(shè)計工作,試驗設(shè)計技術(shù)狀態(tài)依靠人員監(jiān)控來確認,難以實時掌握試驗過程中工況變化并及時調(diào)整,導(dǎo)致試驗設(shè)計質(zhì)量一致性不穩(wěn)定,試驗裝配質(zhì)量波動較大。數(shù)字化設(shè)計實現(xiàn)了試驗件及支持系統(tǒng)設(shè)計、載荷處理系統(tǒng)設(shè)計、載荷施加設(shè)計、液壓系統(tǒng)設(shè)計、試驗控制設(shè)計、測量系統(tǒng)設(shè)計的數(shù)字化及其關(guān)聯(lián)。數(shù)字化設(shè)計輸入是包含試驗項目、試驗?zāi)康摹⑹褂幂d荷、設(shè)計載荷等的試驗任務(wù)書和飛機型號的數(shù)字樣機。

飛機結(jié)構(gòu)強度領(lǐng)域的數(shù)字化試驗協(xié)調(diào)加載控制主要包括數(shù)字化液壓缸、自適應(yīng)協(xié)調(diào)加載控制系統(tǒng)、自動化設(shè)備管理系統(tǒng)、智能校驗與檢測裝置、智能傳感識別及數(shù)據(jù)采集裝置、多場精準測量系統(tǒng)等,能夠?qū)υ囼炦^程中力、扭矩、充壓、液壓、應(yīng)變、位移、圖像等信息進行實時監(jiān)測、采集與定位,實現(xiàn)基于強度試驗系統(tǒng)工程的試驗風險預(yù)警自主決策、自適應(yīng)協(xié)調(diào)加載控制、設(shè)備故障診斷等。

試驗件數(shù)字化裝配基于試驗設(shè)計結(jié)果、MBD技術(shù)等,在計算機環(huán)境中,將試驗件和試驗設(shè)備模型,通過分析、虛擬模型、可視化和數(shù)據(jù)表達,進行虛擬環(huán)境中的裝配關(guān)系工程決定。數(shù)字化試驗裝配是驗證、優(yōu)化強度試驗設(shè)計結(jié)果的必然趨勢,主要采用各種智能的或基于知識工程的算法,以全自動方式或者部分人工干預(yù)手段,提高裝配執(zhí)行的可操作性和人機功效,有效地提升裝配效率、預(yù)防裝配干涉。

數(shù)字化協(xié)同試驗平臺

數(shù)字化協(xié)同試驗平臺是依托數(shù)字化技術(shù)建設(shè)的飛機一體化協(xié)同研發(fā)平臺。該平臺作為強度所貫穿試驗管理與試驗流程執(zhí)行的系統(tǒng)平臺,對外實現(xiàn)強度所與各協(xié)作單位(上級單位、主機設(shè)計單位、適航管理部門等)之間的數(shù)據(jù)交換與協(xié)同,對內(nèi)實現(xiàn)所內(nèi)的異地試驗協(xié)同與綜合管控(西安總部、閻良新區(qū)、上海分部、長安基地),同時將質(zhì)量控制融入試驗過程的多個環(huán)節(jié),實現(xiàn)了質(zhì)量控制與試驗過程的協(xié)同以及試驗全過程單一數(shù)據(jù)源管理。

強度所在國內(nèi)首次提出了強度試驗BOM(TBOM),第一次從飛機結(jié)構(gòu)強度試驗的角度進行分解,構(gòu)建強度試驗的樹形結(jié)構(gòu),用以組織試驗各個環(huán)節(jié)產(chǎn)生的各類圖文檔數(shù)據(jù),滿足各級參試人員對試驗過程信息管理、查看及使用需求。TBOM是對飛機型號研制BOM的完美補充,也是融入飛機一體化協(xié)同研發(fā)環(huán)境的統(tǒng)一語言平臺

近年來,強度所在C919大型客機、AG600大型滅火/水上救援水陸兩棲飛機的全機靜力試驗過程中,數(shù)字化協(xié)同試驗平臺發(fā)揮了重要作用。

虛擬試驗

虛擬試驗是新型飛機數(shù)字化設(shè)計/制造/試驗流程中的重要一環(huán)。虛擬試驗是在虛擬現(xiàn)實環(huán)境中,對數(shù)字化物理模型進行的試驗。具體地說,飛機結(jié)構(gòu)強度虛擬試驗是以仿真、虛擬現(xiàn)實技術(shù)、知識工程為基礎(chǔ),以試驗流程為導(dǎo)向,在虛擬樣機上對產(chǎn)品進行驗證的過程。虛擬試驗與物理試驗相結(jié)合,可用于指導(dǎo)物理試驗,為結(jié)構(gòu)設(shè)計提供快速可靠的響應(yīng)反饋,是一種新的試驗?zāi)J健L摂M試驗可以減少或部分替代物理試驗,完成物理試驗難以實施的驗證,降低研制風險,縮短研制周期,減少研制成本。

虛擬試驗驗證技術(shù)是飛機結(jié)構(gòu)強度試驗技術(shù)發(fā)展的必然趨勢。虛擬試驗驗證技術(shù)不僅適用于飛機可行性論證、方案論證、研制生產(chǎn)等全壽命周期,而且也適應(yīng)于民機適航認證過程。通過各個階段的虛擬試驗驗證獲得充分可信的飛機結(jié)構(gòu)強度性能,從而減少飛機結(jié)構(gòu)研制過程中的不確定性。

強度所已結(jié)合多個機型,如ARJ21-700及C919等壁板級、部段級乃至全機級試驗開展了虛擬試驗,進行了試驗與分析相關(guān)性評估的應(yīng)用研究,并利用試驗數(shù)據(jù)對虛擬試驗分析模型與結(jié)果進行評估驗證,取得了非常良好的效果。虛擬試驗已在并將在更多型號試驗中發(fā)揮重要作用。

試驗數(shù)據(jù)實時分析與評估

由于全機靜力試驗成本高、周期長,現(xiàn)在進行全機靜力試驗過程中,大量的試驗數(shù)據(jù)在試驗現(xiàn)場無法及時實時觀測、分析、做出判斷和預(yù)測。為了及時在試驗現(xiàn)場全面掌握試驗測試數(shù)據(jù),確保試驗安全,強度所在多年試驗的基礎(chǔ)上開發(fā)了試驗數(shù)據(jù)顯示與一致性評估軟件,建立一套全機靜力試驗快速評估系統(tǒng),可有效提高全機靜立試驗水平,目前已在中航工業(yè)等多家單位開展應(yīng)用,取得了良好的社會效益和經(jīng)濟效益。其主要功能包括:試驗數(shù)據(jù)的實時顯示和分析、試驗數(shù)據(jù)與分析數(shù)據(jù)的實時比較、試驗數(shù)據(jù)的查詢、分析、修正和統(tǒng)計、試驗數(shù)據(jù)與分析數(shù)據(jù)的一致性分析和評估以及三維實時顯示。

隨著“十三五”規(guī)劃進程的不斷推進,強度所也制定了自己的發(fā)展目標:以智能化為方向、以數(shù)字化為突破口,實現(xiàn)信息化系統(tǒng)覆蓋80%以上的業(yè)務(wù),建立覆蓋全業(yè)務(wù)的流程管理系統(tǒng),建設(shè)基本完備的試驗數(shù)據(jù)管理體系,初步實現(xiàn)數(shù)字強度。

數(shù)字化制造體系助推沈飛快速發(fā)展

中航工業(yè)沈飛從20世紀80年代開始進行計算機和數(shù)控技術(shù)的研究與應(yīng)用工作。在殲8Ⅱ飛機的研制中,首次規(guī)模采用數(shù)控加工技術(shù),提高了飛機零部件的制造精度和協(xié)調(diào)準確度,縮短了飛機研制周期。 “九五”期間,沈飛公司以波音737飛機轉(zhuǎn)包生產(chǎn)為契機,開始系統(tǒng)進行數(shù)字化基礎(chǔ)建設(shè),在數(shù)字化協(xié)同設(shè)計、零件數(shù)控加工、工裝數(shù)字化設(shè)計和制造等方面取得了突破性進展,為數(shù)字化技術(shù)全面應(yīng)用奠定了堅實基礎(chǔ)。

進入21世紀,沈飛公司抓住信息技術(shù)迅猛發(fā)展的機遇,不失時機地用信息技術(shù)改造傳統(tǒng)制造技術(shù),迅速提高了飛機制造的能力和水平。2006年起, 沈飛公司充分利用原國防科工委組織實施“飛機制造業(yè)數(shù)字化工程”的難得機會,開始系統(tǒng)進行飛機數(shù)字化生產(chǎn)方式的研究和應(yīng)用。“飛機制造業(yè)數(shù)字化工程”主要是通過整合和充分利用現(xiàn)有條件,借鑒國外先進的數(shù)字化技術(shù)應(yīng)用及其管理模式,開展技術(shù)攻關(guān),基本建立飛機研制的數(shù)字化基本體系,形成飛機全機數(shù)字樣機研制和典型部件的數(shù)字化研制能力。根據(jù)統(tǒng)一部署,沈飛公司與沈陽所共同承擔“工程總成”項目(包括工程總體與集成、并行產(chǎn)品數(shù)字化定義、產(chǎn)品數(shù)據(jù)管理系統(tǒng)、數(shù)字化設(shè)計試驗和制造流程、協(xié)同工作平臺、工程驗證),并獨立負責主要的三條數(shù)字化生產(chǎn)線項目。經(jīng)過近10年的研究和實施,沈飛公司承擔的數(shù)字化工程科研項目全部完成了預(yù)定內(nèi)容,順利通過了中航工業(yè)組織的項目驗收。這標志著沈飛公司已經(jīng)建立了飛機數(shù)字化研制基本體系,打通了飛機數(shù)字化生產(chǎn)線。十余年來,飛機數(shù)字化研制基本體系支撐著沈飛公司承擔的多項國家航空武器裝備研制生產(chǎn),促進了飛機制造的大跨越。

正是依靠現(xiàn)代信息技術(shù)與制造技術(shù)的相互融合,沈飛公司實現(xiàn)了生產(chǎn)方式的根本性變革,形成了一套以數(shù)字量為特征的技術(shù)協(xié)調(diào)體系,全面應(yīng)用數(shù)字化的三維設(shè)計、虛擬裝配、并行工程,實現(xiàn)了從設(shè)計到飛行的全面數(shù)字化,取得了飛機研制的新突破,極大地縮短了飛機研制周期,降低了研制成本。例如,在飛機研制中,實現(xiàn)了:數(shù)字樣機取代物理樣機;取消模線樣板,專用工裝由30000余項減為13000余項,標準量規(guī)由1835項減少為28項;縮短型號研制周期一年;制造質(zhì)量顯著提高,工裝返工率由300%減少到21%。

2009年,在沈陽召開的數(shù)字化工程現(xiàn)場經(jīng)驗交流會上,沈飛公司提出和實踐的數(shù)字化生產(chǎn)模式得到了大會的充分肯定,稱其“為飛機廠所數(shù)字化發(fā)展確定了方向和重點,為進一步推進主機廠所數(shù)字化能力建設(shè)提供了寶貴經(jīng)驗”。

相對于傳統(tǒng)的飛機制造模式,數(shù)字化制造將帶來全新的變革:數(shù)字化的生產(chǎn)方式下,工程技術(shù)人員基于網(wǎng)絡(luò)化的協(xié)同工作環(huán)境,以產(chǎn)品數(shù)字樣機為核心,根據(jù)設(shè)計結(jié)果成熟度的變化,不斷追蹤產(chǎn)品的設(shè)計狀態(tài),協(xié)同進行產(chǎn)品、工藝、工裝的設(shè)計工作。在傳統(tǒng)的飛機制造中,基于飛機結(jié)構(gòu)的特點,必須按照模擬量傳遞的原則采用模線樣板工作法,以此作為生產(chǎn)中傳遞飛機外形和結(jié)構(gòu)的幾何形狀和尺寸的原始依據(jù)。在飛機數(shù)字化制造方式中,數(shù)字量傳遞替代了模擬量傳遞的協(xié)調(diào)方法,數(shù)字樣機成為了唯一的數(shù)據(jù)源,為并行工程創(chuàng)造了良好條件。數(shù)字化的制造方式,建立了數(shù)字化設(shè)計制造流程,改變了人們的工作職責和相互關(guān)系。企業(yè)必須按照數(shù)字化制造的特點,優(yōu)化業(yè)務(wù)流程,調(diào)整勞動生產(chǎn)組織,按照物流、信息流同步的原則,實現(xiàn)資源優(yōu)化配置。數(shù)字化的制造方式,依賴于大量的基于數(shù)字化技術(shù)驅(qū)動的工藝裝備,這是企業(yè)開展數(shù)字化制造的硬件基礎(chǔ)和基本手段。打通數(shù)字化生產(chǎn)線必須研制各類數(shù)字化專用工藝裝備,包括蒙皮多點成型設(shè)備、柔性多點夾持裝置、復(fù)材自動鋪帶機、自動鉆鉚機、柔性裝配平臺等。飛機數(shù)字化制造體系關(guān)系到飛機研制的協(xié)調(diào)方法、各專業(yè)的制造技術(shù)、生產(chǎn)方式、組織形式、技術(shù)基礎(chǔ)等多方面內(nèi)容,各方面相互依存和關(guān)聯(lián),構(gòu)成有機的整體。其中,數(shù)字化標準、基礎(chǔ)數(shù)據(jù)庫是體系的基礎(chǔ);各類軟件資源及支持協(xié)同設(shè)計制造的網(wǎng)絡(luò)是支撐環(huán)境;并行產(chǎn)品數(shù)字化設(shè)計、數(shù)字化制造、數(shù)字化管理、各條生產(chǎn)線通過基礎(chǔ)和支撐環(huán)境的支持,構(gòu)成飛機數(shù)字化制造工作主體。

為了實現(xiàn)上述變革,沈飛公司提出:必須努力構(gòu)建和應(yīng)用一個平臺(數(shù)字化協(xié)同平臺),打通六條數(shù)字化生產(chǎn)線(數(shù)字化切削加工生產(chǎn)線、數(shù)字化復(fù)合材料構(gòu)件生產(chǎn)線、數(shù)字化鈑金生產(chǎn)線、數(shù)字化焊接生產(chǎn)線、數(shù)字化裝配生產(chǎn)線、數(shù)字化工裝生產(chǎn)線),建設(shè)四個中心(制造數(shù)據(jù)中心、工藝仿真中心、物料配送中心、生產(chǎn)管控中心),形成飛機數(shù)字化制造體系,從而全面提升數(shù)字化制造水平與能力。通過數(shù)字化工程的建設(shè),沈飛公司基本上完成了由傳統(tǒng)的飛機制造方式向數(shù)字化生產(chǎn)方式的轉(zhuǎn)變,企業(yè)核心競爭力有了極大提高。智能制造基本思路是將互聯(lián)網(wǎng)技術(shù)或物聯(lián)網(wǎng)技術(shù)、工業(yè)自動控制技術(shù)、企業(yè)信息集成與優(yōu)化技術(shù)以及數(shù)字化設(shè)計制造技術(shù)高度集成化。為此,沈飛公司將結(jié)合《中國制造2025》戰(zhàn)略,著力開展智能制造技術(shù)規(guī)劃與研究。面向智能制造領(lǐng)域,將以基于物聯(lián)網(wǎng)開展智能制造領(lǐng)域技術(shù)研究為切入點,開發(fā)相關(guān)智能制造應(yīng)用管控系統(tǒng),形成基于物聯(lián)網(wǎng)的自動化、智能化制造技術(shù)支持能力。

數(shù)字化工程的成功極大地促進了沈飛公司國家重點工程的研制工作,數(shù)字化技術(shù)所帶來的優(yōu)勢效果已越來越令人刮目相看,數(shù)字化技術(shù)正向人們展示著無窮的魅力。

(審核編輯: phoebe)

分享