GE公司作為全球工業領域的領導者,總是引領著工業技術創新的步伐,同時也以進取和務實著稱。在今天工業互聯網以及工業4.0概念被熱炒的時代,GE所采取的方式依舊非常務實。

2012年11月,GE公司發布了《工業互聯網:打破智慧與機器的邊界》白皮書,給出了自己的答案,那就是如果工業互聯網的推廣和實施可以為工業領域帶來哪怕1%的成本或者資本節省,也就是從效率提升的角度帶來一點點微小的進步,其成果也將是極其巨大的。

人類的工業文明,經過近二百年的持續發展和完善,到今天,傳統物理設備的效率提升和改進,已經基本達到了極限。但是如果我們采用互聯網和大數據技術重新改造現有的機器和物理設備的話,依舊發現這里面有巨大的效率提升的空間,依舊有巨大的待挖掘的潛力。從這一角度入手,GE公司無疑找到了一個絕佳的切入點。

根據報告的分析,在未來15年內,在幾個關鍵的工業領域,1%的效率提高將帶來巨大的收益:

航空工業1%的燃料節約,將最終節約300億美元;

電力行業節約1%的燃料就意味著節約660億美元;

醫療系統的效率提高1%,意味著節約高達630億美元;

鐵路系統的效率提高哪怕只有1%,將帶來270億美元的資本的節約;

而在能源天然氣領域,資本支出降低哪怕1%,也會帶來高達900億美元的節約。

GE公司甚至給出了對中國市場效率提升的預計,在未來15年中:

燃氣發電機組能耗降低1%,將節約高達80億美元的燃料,尤其在勘探開發領域,資本利用率如果提高1%,將節約70億美元;

而鐵路運輸行業,運輸效率提高1%,又能省上20億美元的燃料成本。

從這個角度出發,GE公司建議開始務實的一步,那就是探索用工業互聯網技術,如何達到真正意義上的1%的節約和原有系統的效率的提高。

2013年2月,GE在美國加州圣拉蒙市,成立了軟件開發中心,正是針對他自己提出的工業互聯網戰略,開始進行軟件領域的集中突破,并且瞄準了航空、醫療和運輸領域,希望通過軟件技術達到第一步的效率提升。這一在傳統工業產業中沒有經歷過的創新之舉,在經過一系列的研究和產品驗證測試之后,發現是真正找對了方向。

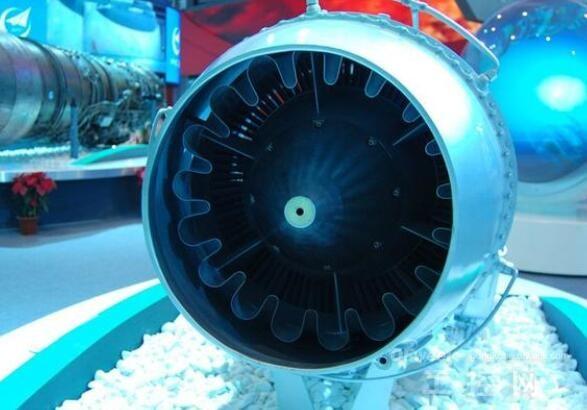

GE首先瞄準的是航空業,這是GE公司最引以為豪的產業。GE公司生產的多達兩萬臺的航空發動機占據著全球正在使用的4萬多臺航空發電機的將近一半,而且在技術上占據著這個行業的龍頭地位,GE生產的GEnx發動機(GE Next Generation,雙轉子軸流式大涵道渦輪風扇發動機),是波音787以及波音747-8的首選發動機。雖然在互聯網時代,這家老牌的工業公司經常被人質疑能否趕上新時代的創新步伐,GE公司的董事長兼CEO杰夫·伊梅爾特曾經公開反駁說:“當你坐在飛機上透過舷窗望出去,你能看到的那個發動機是GE造的,而不是谷歌造的。”

但在工業互聯網時代之前,對于航空發動機這一航空安全和持續運行的最關鍵的設備,原來的數據采集和維護信息的處理,卻是不夠完整的。雖然在航空發動機上已經安裝了傳感器,但是這些傳感器通常采用被動模式,也就是發動機出現故障的時候,儀表盤才會亮起紅燈,而且傳感器平時也只保留三個平均值:起飛、巡航和降落數據,對于發動機可能出現隱患的關鍵數據,比如溫度、壓力和電壓數據,則極少被保留,以及被研究。

事實上,航空發動機的預維護,減少故障時間已經成為航班正點運行的重要因素。每年航班延誤給全球航空公司帶來多達400億美元的損失,而其中10%的飛機延誤正是源于飛機發動機等部件的突發性維修。于是,GE在加州軟件中心的工程師們,開始著手設計一種新型的計算算法,并且開發一套航空智能運營服務系統,希望能夠提前一個月預測哪些發動機急需維護修理,并且要使準備率達到70%,從而使得系統的維護時間大幅降低,最終降低飛機的誤點概率。這套智能運營服務系統可以實時監控從飛機設備收集的各項數據,在飛機出故障隱患前做出診斷預測,提供預測性建議,優化飛機維護和航班運行管理。

這套系統實施之后,對一家大中型的航空公司來說,如果每年有1400萬次的乘客,并且要飛85000個航班,這套系統的成功運行將每年可以避免1000次起飛的延誤和航班取消,幫助超過9萬人次的乘客準時抵達目的地。

除了提高航班的準確運行之外,GE的軟件工程師們還在開發一套航空燃油和碳解決方案FCS,這套方案通過飛機傳感器傳回的各項飛行數據,再對比飛機原有飛行記錄與運營航線,可以第一時間優化完善飛機航行計劃,令航空公司燃油消耗降低2%。以全球航空公司年燃油支出1700億美元測算,這套FCS方案將幫助航空公司降低30億美元的額外燃油支出,令整個燃油成本降低5%。而且工業互聯網帶來的邊際效益是遞增的,一架雙發動機寬體商用噴氣式飛機,每個飛行小時維護成本是1200美元,以飛行5000萬小時計算,每年全球的航空公司用于飛機維護的開支達到600億美元,其中飛機發動機維護開支達到43%。如果航空智能運營服務系統將發動機維護效率提高1%,航空公司們又將省下2.5億美元。

1%的節省,不僅發生在航空運營領域,在各行各業都有著巨大的實施的可能性和效率提升優化的空間。對于中國而言,過去30年快速的工業發展也帶來了粗放化經營和效率不高的問題,下一步如何在原有工業系統的基礎上提升效率,也是工業互聯網每一個企業必須著手思考的切入點,也將是非常務實的一步。

為了完成這1%的效率提高,需要哪些關鍵的技術步驟呢?根據GE的觀點,完整的工業互聯網設計需要具備三大步驟:

第一步,收集各項生產數據,并操控智能設備和機器。目前的方法就是通過大量使用和安裝傳感器,從而讓機器本身變得更加智能化;

第二步,將傳感器收集的信息進行保存、處理和分析,尤其是面對海量的生產數據,管理人員要通過構建恰當的模型找到最關鍵的核心數據加以分析,這需要以往生產工藝經驗與先進互聯網技術技能的結合,跨界和整合的知識將變得至為關鍵;

第三步,也是目前傳統工業企業面臨的最大困境,那就是要組建數據分析挖掘的人才團隊,真正大幅提高生產效率,實施恰當的決策,而這些決策往往來自某些不起眼的生產數據挖掘分析所帶來的靈感。在這個領域沒有預先設定的模型可以使用,需要的是跨界人才的創新能力、協同工作,以及對不同問題的深入洞察。

在中國類似的效率提高措施也在一些企業逐步推廣,并且產生了可觀的效益。

大秦鐵路公司就曾經引進相關的工業互聯網軟件技術,通過傳感器傳輸數據,并且進行分析挖掘,在多個火車之間實現同步控制,從而縮短了30%的剎車距離和22%的剎車時間。

這項原來旨在提高火車運輸安全性的工業互聯網嘗試,卻讓大秦鐵路公司意外地發現,單列火車的最大運輸量翻了一倍,達到2萬噸。2012年大秦線全年運輸量提高至4.26億噸,過去6年累積提高幅度達到70.4%。

同樣的事情也發生在工業流程領域,上海賽科乙烯廠構建了相關的工業互聯網系統,通過監控汽輪機、壓縮機、泵、風扇、熱交換等機器的振動、溫度、排放等信息,提前發現機器故障隱患,并在第一時間做出維修響應。根據賽科乙烯廠內部測算,這項基于工業互聯網的系統,每月能挽回超過220萬美元的非計劃停機生產損失;到2013年,賽科的關鍵設備從投產到安全運行已持續正常運轉超過了700天。

在中國的其他傳統流程行業,比如石油化工、煤化工、冶金、有色金屬等領域,像這樣可提升的效率空間依舊非常巨大,可節省的資源也將是非常可觀的。通過這三個關鍵步驟,并且建立起相關的分析模型,從1%入手,將使每一個企業看到工業互聯網實施中務實的一面。

在工業制造領域,精益生產的思想正是這1%節約的理論基礎。如何利用工業互聯網傳感器技術,乃至自動控制系統,在生產線改造、效率提高方面提高1%,都將產生巨大的效益,并且幫助企業邁出穩健而務實的第一步。

(審核編輯: 智匯胡妮)

分享