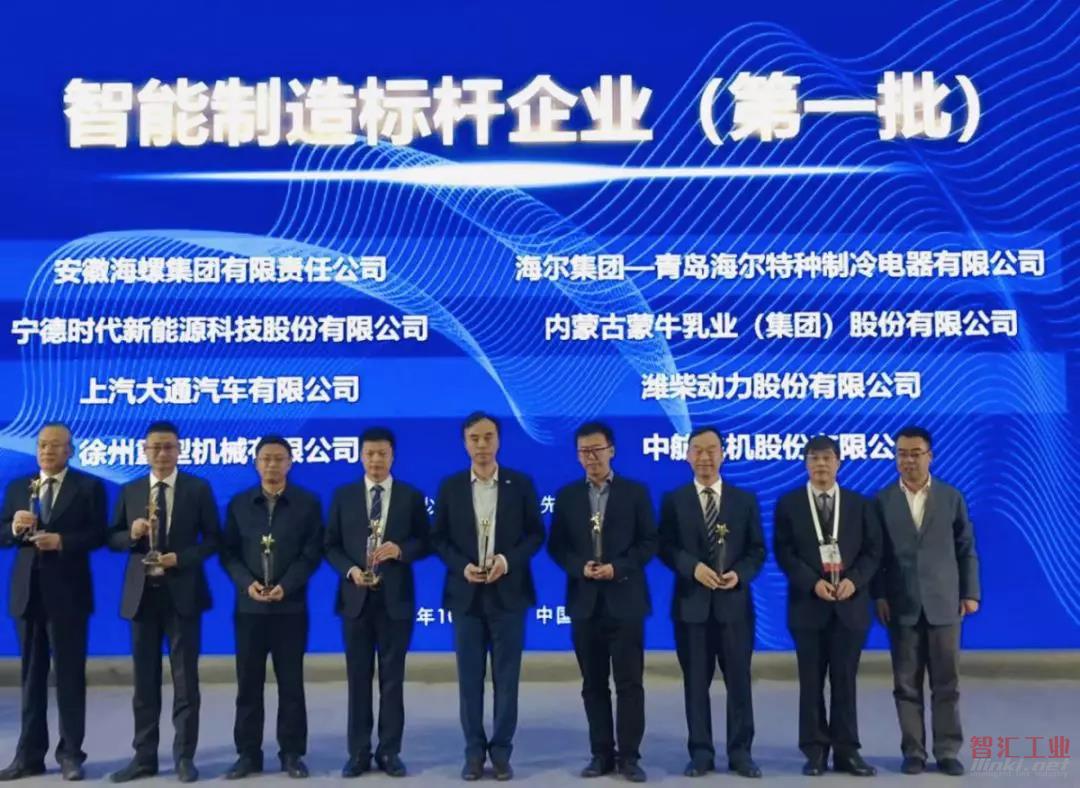

2019年10月17日,“智能制造標(biāo)桿企業(yè)(第一批)”在南京世界智能制造大會上隆重發(fā)布。中航飛機股份有限公司、徐州重型機械有限公司、海爾集團—青島海爾特種制冷電器有限公司、寧德時代新能源科技股份有限公司、上汽大通汽車有限公司、安徽海螺集團有限責(zé)任公司、濰柴動力股份有限公司、內(nèi)蒙古蒙牛乳業(yè)(集團)股份有限公司(排名不分先后)首獲殊榮。工業(yè)和信息化部裝備工業(yè)司重大技術(shù)裝備處葉猛調(diào)研員為8家企業(yè)頒發(fā)了獎杯。

首批標(biāo)桿企業(yè)涉及了山東、江蘇、安徽、福建、上海、陜西、內(nèi)蒙古自治區(qū)7個省市自治區(qū);覆蓋了汽車整車制造,航空、航天器及設(shè)備制造,家用電力器具制造,電池制造,水泥、石灰和石膏,乳制品制造,汽車用發(fā)動機制造、物料搬運設(shè)備制造8個行業(yè),將在各自領(lǐng)域發(fā)揮標(biāo)桿引領(lǐng)作用,推動智能制造先進經(jīng)驗和成功模式的復(fù)制推廣。

背景介紹 《智能制造發(fā)展規(guī)劃(2016—2020)》中“智能制造試點示范及推廣應(yīng)用專項行動”,提出“圍繞產(chǎn)品全生命周期,研究制定智能制造標(biāo)桿企業(yè)遴選標(biāo)準(zhǔn),在實施智能制造成效突出的企業(yè)中,遴選確定一批標(biāo)桿企業(yè),在相關(guān)行業(yè)大規(guī)模移植、推廣所形成的經(jīng)驗和模式”。 遴選過程

2019年4月以來,在工業(yè)和信息化部裝備工業(yè)司的指導(dǎo)下,以國家標(biāo)準(zhǔn)《智能制造能力成熟度模型(報批稿)》和《智能制造能力成熟度評估方法(報批稿)》為依據(jù),經(jīng)過企業(yè)自評、合規(guī)審核、專家推薦、現(xiàn)場核查以及專家評審等環(huán)節(jié),最終遴選了8家智能制造標(biāo)桿企業(yè)。

企業(yè)本著自愿的原則,通過智能制造評估評價公共服務(wù)平臺(http://101.132.117.78/,優(yōu)先使用Chrome瀏覽器),合理選擇設(shè)計、生產(chǎn)、銷售、物流、服務(wù)等能力域,基于實際運行的智能制造車間或工廠數(shù)據(jù),開展智能制造能力成熟度自診斷。針對通過合規(guī)審核的企業(yè),將通過現(xiàn)場訪談、查看設(shè)備和系統(tǒng)等的實際運行情況的方式,現(xiàn)場核查填報數(shù)據(jù)的真實性。最終經(jīng)過專家評審、公示環(huán)節(jié),進入發(fā)布階段。

國標(biāo)介紹

2015年在工業(yè)和信息化部“智能制造綜合標(biāo)準(zhǔn)化與新模式應(yīng)用項目”的支持下,中國電子技術(shù)標(biāo)準(zhǔn)化研究院聯(lián)合40余家單位,研究制定了《智能制造能力成熟度模型》和《智能制造能力成熟度評估方法》兩項國家標(biāo)準(zhǔn),現(xiàn)已進入報批階段。

標(biāo)準(zhǔn)提出了智能制造發(fā)展路徑的5個等級,確立了人員、技術(shù)、資源、制造4大核心要素,給出了企業(yè)在不同成熟度等級下的實施指引以及評估方法,幫助企業(yè)識別短板、確立智能制造目標(biāo)和改進方向。

全國共計8000余家企業(yè)基于標(biāo)準(zhǔn)開展了自診斷工作,山東、江蘇、浙江、內(nèi)蒙古、重慶等省市自治區(qū)紛紛開展了智能制造能力成熟度相關(guān)工作,更多標(biāo)準(zhǔn)內(nèi)容和應(yīng)用情況請見智能制造評估評價公共服務(wù)平臺(http://101.132.117.78/,優(yōu)先使用Chrome瀏覽器)。

135編輯器

標(biāo)桿風(fēng)采

1、中航飛機股份有限公司基于跨學(xué)科、跨部門、跨區(qū)域協(xié)同的工作機制,構(gòu)建大型運載機協(xié)同設(shè)計平臺,通過對產(chǎn)品和工藝數(shù)據(jù)的標(biāo)準(zhǔn)化定義,開展復(fù)雜產(chǎn)品的并行協(xié)同研發(fā)和生產(chǎn)制造一體化仿真,實現(xiàn)了產(chǎn)品研發(fā)的一次性成功,提升了產(chǎn)品的可靠性。通過對設(shè)計、生產(chǎn)、服務(wù)等環(huán)節(jié)信息系統(tǒng)全景數(shù)據(jù)的采集和集成,實現(xiàn)了數(shù)據(jù)、信息和知識的有效傳遞和流通;通過建立知識管理平臺、總體設(shè)計知識庫和性能優(yōu)化知識庫,實現(xiàn)了設(shè)計、工藝、工業(yè)機理的數(shù)字化和模型化,促進了知識迭代優(yōu)化和共享共用,為決策支持及評價系統(tǒng)提供保障。 2、徐州重型機械有限公司自主研發(fā)并應(yīng)用起重機行業(yè)大型結(jié)構(gòu)件焊接智能化生產(chǎn)線,通過改進優(yōu)化轉(zhuǎn)臺拼焊工藝、結(jié)構(gòu)焊接工藝和集成檢測校型智能裝備等手段,解決了轉(zhuǎn)臺結(jié)構(gòu)件智能化焊接率低、占用人員多、焊后校型反復(fù)翻轉(zhuǎn)等問題,實現(xiàn)工件自動周轉(zhuǎn)、自動對接、自動焊接、自動檢測,全過程無需人工干預(yù)。利用制造信息化系統(tǒng)和物聯(lián)網(wǎng)平臺對生產(chǎn)設(shè)備運行狀態(tài)進行實時監(jiān)控與數(shù)據(jù)采集,生產(chǎn)流程從“人機對話”轉(zhuǎn)向“機器對話”,實現(xiàn)質(zhì)量標(biāo)準(zhǔn)信息化、質(zhì)量記錄信息化、質(zhì)量信息規(guī)范化、過程管控精細化、產(chǎn)品檔案追溯化管理。圍繞智能化產(chǎn)品,建立遠程運維平臺,在服務(wù)型制造的實踐方面效果突出。 3、海爾集團—青島海爾特種制冷電器有限公司探索智能制造互聯(lián)工廠新模式,以用戶為中心,由大規(guī)模制造向大規(guī)模個性化定制轉(zhuǎn)型,利用COSMOPlat工業(yè)互聯(lián)網(wǎng)平臺賦能,圍繞特種制冷冰箱的定制、研發(fā)、采購、制造、物流、服務(wù)全流程,建設(shè)信息化、數(shù)字化集成系統(tǒng),實現(xiàn)了用戶定制直達工廠、訂單自動匹配和準(zhǔn)時交付、生產(chǎn)全流程追溯可視、產(chǎn)品質(zhì)量實時監(jiān)控和產(chǎn)品性能的分析優(yōu)化,有效提升了用戶最佳體驗、產(chǎn)品品質(zhì)和生產(chǎn)效率,智能制造綜合應(yīng)用效果顯著。 4、寧德時代新能源科技股份有限公司圍繞新能源行業(yè)和企業(yè)自身特點制定智能制造戰(zhàn)略,企業(yè)在項目管理、成本控制、生產(chǎn)效率等經(jīng)營管理方面實現(xiàn)精益管控。在生產(chǎn)作業(yè)過程中,采用了大量自動化設(shè)備和信息化系統(tǒng),自動化程度達95%,實時控制點超過3600多個,以集成化的方式實現(xiàn)了生產(chǎn)過程的實時監(jiān)控、工藝參數(shù)的實時優(yōu)化和產(chǎn)品質(zhì)量的精確追溯。通過建立統(tǒng)一的大數(shù)據(jù)分析平臺,研發(fā)并應(yīng)用多種算法模型,實現(xiàn)對研發(fā)、制造、服務(wù)等活動的智能化決策支撐。 5、上汽大通汽車有限公司積極探索并實踐汽車生產(chǎn)企業(yè)C2B模式,以用戶需求為中心驅(qū)動整個制造體系智能化升級。依托“蜘蛛智選”、“我行MAXUS”、“房車生活家”等七大數(shù)字化平臺,推動新模式下的組織結(jié)構(gòu)轉(zhuǎn)型。建立各類型用戶和車主數(shù)據(jù)庫,實現(xiàn)基于大數(shù)據(jù)的線上和線下一體化用戶運營;建立基于產(chǎn)品全生命周期運營的新營銷體系,積累了2億+客戶標(biāo)簽和5000萬+人群數(shù)據(jù)信息;建立貫穿用戶、經(jīng)銷商、主機廠和供應(yīng)商的數(shù)據(jù)一體化平臺與柔性制造體系,滿足用戶個性化需求的快速實現(xiàn),可為汽車企業(yè)提供大規(guī)模個性化定制轉(zhuǎn)型升級的最佳實踐。 6、安徽海螺集團有限責(zé)任公司圍繞水泥生產(chǎn)核心業(yè)務(wù),基于移動通信網(wǎng)絡(luò)、數(shù)據(jù)傳感監(jiān)測、信息交互集成及自適應(yīng)控制等關(guān)鍵技術(shù),開發(fā)了數(shù)字化礦山管理系統(tǒng)、專家自動操作系統(tǒng)和智能質(zhì)量控制系統(tǒng)等八個涵蓋水泥生產(chǎn)全過程的智能化控制及管理系統(tǒng)。建設(shè)了“以智能生產(chǎn)為核心”、“以運行維護做保障”和“以智慧管理促經(jīng)營”的智能化生產(chǎn)模式,實現(xiàn)了工廠運行自動化、管理可視化、故障預(yù)控化、全要素協(xié)同化和決策智慧化,使生產(chǎn)線設(shè)備自動化控制率達100%,生產(chǎn)效率提升21%,資源綜合利用率提升5%,能源消耗下降1.2%、單個工廠減排二氧化碳2.55萬噸/年,取得了良好的經(jīng)濟及社會效益,為傳統(tǒng)產(chǎn)業(yè)的轉(zhuǎn)型升級和高質(zhì)量發(fā)展起到了標(biāo)桿引領(lǐng)作用。 7、濰柴動力股份有限公司通過智能制造整體戰(zhàn)略布局,構(gòu)建了較為全面的研發(fā)、生產(chǎn)、運維體系。建立了企業(yè)級的統(tǒng)一數(shù)據(jù)中心,信息覆蓋度達到92%,實現(xiàn)了集團、分/子公司信息系統(tǒng)和第三方的數(shù)據(jù)共享。通過應(yīng)用IRDS智能快速設(shè)計系統(tǒng)、PDM產(chǎn)品數(shù)據(jù)管理系統(tǒng)、WPM工藝設(shè)計系統(tǒng),實現(xiàn)了基于知識庫的產(chǎn)品設(shè)計和工藝設(shè)計。基于自主研發(fā)的ECU模塊,開發(fā)了智能測控及標(biāo)定系統(tǒng),實現(xiàn)了發(fā)動機數(shù)據(jù)采集、狀態(tài)監(jiān)控、壽命及故障預(yù)測等功能,為用戶提供了優(yōu)質(zhì)的售后服務(wù)及增值服務(wù)。 8、內(nèi)蒙古蒙牛乳業(yè)(集團)股份有限公司具備先進的生產(chǎn)工藝和科學(xué)的管理體系,通過OPC UA、MDM、ERP系統(tǒng)和統(tǒng)一的數(shù)據(jù)中心,實現(xiàn)了數(shù)據(jù)共享。建立數(shù)字化模型對銷售、供應(yīng)鏈和財務(wù)等數(shù)據(jù)進行分析和預(yù)測,為企業(yè)生產(chǎn)提供決策依據(jù)。通過自動化技術(shù)與信息技術(shù)的融合,實現(xiàn)管理業(yè)務(wù)橫向互聯(lián),制造業(yè)務(wù)縱向集成,打造了流程精益化、數(shù)字化、透明化的綠色工廠。通過中間數(shù)據(jù)庫和LIMS系統(tǒng),實現(xiàn)了產(chǎn)品全生命周期管理和質(zhì)量追溯。通過知識圖譜和大數(shù)據(jù)等新技術(shù)應(yīng)用,實現(xiàn)了客戶畫像分析和精準(zhǔn)營銷,銷售預(yù)測精準(zhǔn)率達到90%以上。通過自建標(biāo)準(zhǔn)庫和關(guān)聯(lián)第三方平臺,構(gòu)建了企業(yè)智能制造標(biāo)準(zhǔn)庫、知識庫、專利庫,實現(xiàn)了解決方案的復(fù)制和全面推廣。

(審核編輯: 智匯張瑜)

分享