大家好,今天又是周二,兔哥扯淡的日子。

上周受邀參加了西門子工業論壇,轉了一下西家的數字化技術展廳,然后又去成都參觀了那家傳說中全國唯一的數字化工廠——SEWS,順便還跟成都辦事處的老同事喝了個酒(好吧,其實上周就這事最重要……)。

兔哥有個一貫的優良品質——不論是非,只講交情~所以這周我就幫老東家做個廣告,跟大家聊聊這個神奇的數字化工廠吧。

數字化工廠的概念

說到數字化工廠,我們就不得不提到另外幾個老生常談的概念,德國的工業4.0,美國的工業互聯網,中國的智能制造。

各種專家關于這幾個概念的各種解釋能裝一火車皮,咱們要是詳細辨析這幾個概念,今晚就不用吃飯了,所以我們還是簡單點,幾句話把它說個大概。

市場1.0——自然經濟:農業社會是自給自足的經濟,我生產我消費,偶爾拿兩個玉米棒子出去交換一下;

市場2.0——區域經濟:大航海和蒸汽革命之后,人類建立起區域經濟,區域內大規模貿易,區域外小規模貿易,歐洲、亞洲、美洲等七大洲的概念都是在這個階段逐漸確立起來的:

市場3.0——全球經濟:電力和信息革命大大降低了人們跨地協作的成本,全球經濟建立起來,整個工業生產分散到全球的每一個角落,地球村的概念出現;

市場4.0——碎片經濟:互聯網帶來的社群化,使不同社群間的價值觀差異越來越明顯,人們越來越難以相互理解,幾百年被整合起來的市場再次被打碎,形成眾多個性化需求。

為了適應這個碎片化的新經濟趨勢,傳統規模驅動的大工業生產,必須要變成數據驅動的小工業生產,這就是所謂第四次工業革命的源頭。

對于如何讓數據在工業中發揮作用的方法,世界各國吵吵嚷嚷,意見不一。

德國是最好的制造基地,它的“工業4.0”,更關注生產車間里的數字化,也就是生產過程的Smart。

美國是最大的消費基地,它的“工業互聯網”,更關注最終產品的智能化,也就是產品本身的Intelligence。

而中國制造2025,有咱最大最牛政府的特點,更偏重政府產業政策的指導方向,也就是產業升級的Guideline。

把大象關冰箱需要三步,把工業4.0實現還要多一步,分四步走:

一是精益工廠,先要調理生產方法,提高整個工廠里人的管理水平和生產效率,這是工業工程師干的事。

二是透明工廠,用各種IT系統把調理好的生產管理方法固化在軟件里,這是IT工程師干的事。

三是自動化工廠,在經濟條件約束下,用各種機器設備自動化取代人力,這是自動化工程師干的事。

四就是數字化工廠,基于同一個底層的數據庫,把所有的人、IT系統、自動化系統連通在一起,為現實工廠在虛擬世界里建立一個“數字化雙胞胎”,這就是西門子、施耐德這些跨國巨頭在干的事。

下面的問題就是,數字化工廠怎么上呢?

這就跟我問你“互聯網轉型怎么轉”一樣,你討論20年也不會有結果,因為缺了一個行業的維度。

這世上沒有什么病都能治的仙丹,數字化工廠最重要的是辨證施治,行業不同,方案自然也就不同。

工業分為39個大類,191個中類,525個小類,中國所有類目都有,是產業鏈最全的國家,沒有之一。

所以要是挨個行業說,兔哥可以錄一部《曉松奇談》,一年也說不完,所以咱們只按照大塊來歸類。

工業其實就分為兩個大塊,一個是離散行業,另一個是流程行業。

汽車、飛機、機床,這種先做出一個個零部件,然后組裝到一起的生產過程,就是離散行業。

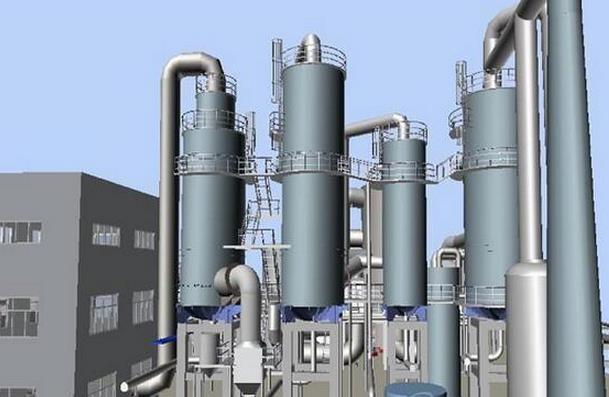

石油、化工、鋼鐵,這類把原材料混合、分離、粉碎、加熱,批量或連續的方式進行生產的,就是流程行業。

再簡單點說,離散行業大多是物理組裝,流程行業大多是化學加工。

所以我們也就分這兩個大行業,來說說數字化工廠。

離散工業

兔哥參觀的成都數字化工廠,是生產PLC(可編程邏輯控制器)的,不懂是啥也沒關系,你就理解為一種電子產品,屬于一個典型的離散行業。

好,下面考考你,三個人分開畫一個雞蛋,各畫三分之一,如何保證三張圖能完美的拼在一起呢?

有點難吧,那如果是三萬個人呢?三百萬個人呢?

離散行業最大的特點就是,它真的很離散……

一個像飛機、汽車這樣復雜的產品,需要有幾十萬、甚至上百萬個零部件,不但整機要經過產品設計、生產規劃、制造工程、生產執行和售后服務這幾個階段,每一個零部件也要經歷這個過程。

任何一個階段出了問題,最后的產品可能都組裝不起來,所以這個研發周期很長,而且一旦生產線運行起來了,想換型號是很難的。

我們說做一家工業企業遠比做一家互聯網企業難得多,就是因為工業的協作體系太大,產業鏈太長,即使企業內部有一些管理系統,也就像是這一地雞蛋碎片,想把這個圖拼好實在是不容易。

數字化工廠的解決方案其實很簡單,你們仨,甚至你們三百萬人,都在同一張圖上,一起畫。

說的神乎其神,其實數字化工廠就是提供了一張底板紙,一個底層數據庫,然后把原來的一個個系統,研發、生產、制造、服務什么的都插進去,構成一幅拼圖,也就是所謂的“數字化雙胞胎工廠”。

具體怎么做呢?

我們可以想象一個企業,從研發開始,到生產規劃、制造工程、生產執行,這是一整個生命周期過程。

在這個過程我們從產品設計開始,研發部門把設計產品的元器件清單、組裝圖、測試條件這些信息放進一個數據庫里,第一步就完成了,一個1.0版的產品數據模型就做好了。

接下來到了第二步,生產規劃部門,如果我們還用剛才那個數據模型,內容就不夠了,因為那里只有設計參數,而沒有生產參數。所以我要繼續輸入如何把產品生產出來的數據,比如工藝流程、質量標準這些東西,這個數據庫就自然擴大了,變成了數據模型2.0。

到了第三個部門,制造工程部門,要對生產機床進行編程,各種自動化組態、程序調試,把制造環節的數據進一步的擴大,形成數據模型3.0。這個過程中我可能還需要從ERP來調用生產訂單的信息,從PLM得到產品設計信息,然后還要從物流系統得到物料信息,把這些綜合在一起和生產線進行互動形成生產,這個環節就是運營管理。

就這樣,一步一步,從1.0到N.0,這個數據模型會越來越大,它從頭到尾都是在一個數據庫中不斷擴展起來。以前是各畫各的紙,然后根據一個標準拼起來,現在是大家都在同一張紙上畫,一筆一筆添上去,由“接下來……接下來……”變成“一邊……一邊”,這個數據模型就是虛擬工廠,當虛擬工廠和真實工廠實現了互動和同步,一個數字化工廠就形成了。

具體到一個數字化工廠的形態,其實沒有什么黑科技,就是生產控制的自動化系統、制造執行的MES系統、財務管理的ERP系統、產品生命周期管理的PLM系統,基于同一個底層的數據模型,根據需要缺哪個補哪個,僅此而已。

那它的好處在哪里呢?

舉個例子來說,我們要造一部錘子手機(抱歉我是羅粉,我要義務做個廣告挺那個胖子一下),這就是一個典型的離散制造。

在傳統的手機制造業里,我們怎么做手機外殼呢?

第一步對外殼進行設計,設計完之后我們要做一個模具,模具設計完了以后要做出一個真實的模具來,然后再對模具注塑,注塑完了以后才能生產出塑料外殼。

那么數字化工廠要怎么做?

外殼設計完了以后直接生成CNC數控機床程序,CNC程序直接灌注到加工機床,加工機床直接會做出來外殼,節省了步驟,提高了靈活性,縮短了產品上市時間,保證了產品質量,這就是數字化生產方式的好處。

流程工業

對于數字化工廠這個領域,離散行業要更成熟一些,流程行業基本還在探索當中。

離散工業主要以組裝和物理加工為主,它的生產過程需要控制的更多是時間、位置這些參數。而流程工業通常是一個連續的化學變化,需要控制的主要是溫度、壓力、流量、液位這些,它的數字化底層邏輯和離散行業其實大同小異,只是說籌建對象不一樣,用的工具當然也有一點區別。

西門子在流程工業的數字化方案主要是兩點,一體化工程和一體化運維。

流程行業是連續制造,每個環節之間都相互影響,嚙合在一起,所以一旦建廠完成之后,通常不會改變生產的主產品,最多就是換換配方。所以在流程工業里,數字化工廠的實施對象主要還是新建工廠,老廠的改造相對要困難一些,經濟效益也不明顯。

流程工業的建廠過程中,往往需要更多的一些配合,尤其是企業和企業之間的配合,比如新建一個煤化工廠,有一個業主,一個設計院,一個EPC(總包商),這三個公司需要在一起協同工作,以前通常是各自用各自的系統,相互之間通過簽技術協議來保證數據的一致。

但是一旦出現數據的改動,就要反復的重新簽技術協議,兔哥在負責鋼鐵行業時,最頭疼的就是業主修改了某一個設備參數,這樣我們其他人就是談判好幾輪,簽一厚達技術協議,這個工作量是巨大的。

西門子所謂的“一體化工程”,就是提供一個軟件的平臺,叫做“COMOS”,讓這三方都可以在同一個平臺上來設計、調試、和隨時調整,這樣就大大減少了各種文檔管理帶來的錯誤和風險。

跟離散工業更注重工廠內部的縱向集成和圍繞一個產品生命周期端到端的集成相比,流程工業的一體化工程更關注企業間的橫向集成。它就不僅僅是一個工廠車間的數字化雙胞胎了,而是一個協作體系的數字化雙胞胎。

接下來就是一體化運維。

剛剛那個COMOS軟件,還可以把設計數據直接導入到未來運行的大腦DCS中間去,來減少DCS中的編程工作量。在DCS安裝完成之后,這個數據又可以直接交給運營管理方,在運營過程中間如果出現任何問題,你就可以很快地返回到設計部門,找到問題的原因,提高運行維護的效率。

此外,你還可以根據設計數據,直接通過仿真軟件做出一個虛擬工廠,在虛擬環境里進行設備調試和試車,甚至可以通過虛擬現實頭盔走進工廠進行巡檢維護。

當虛擬調試很順利時,我們就可以把整個設計方案交給業主了,現在我們交給業主的不再是一大摞圖紙,而是數據化的交付,用戶在上面可以直接構建運行維護系統。

工程設計和運營維護原來是完全不相干的兩個系統,現在通過數據化交互一個橋梁把它聯系在一起,這就是一體化運維。

從上面的過程你就能看出來,流程工業數字化工廠的關鍵,是設計院在設計時就要采用數字化軟件,這樣后面的虛擬工廠仿真、系統運行維護才能實現。它不同于離散行業可以像拼圖那樣修修補補,必須在工程的初始就采用數字化的底層,否則后面的邏輯都無法實現。

也正因為這個,其實流程工業的數字化工廠發展是比較慢的,原因很簡單,中國的設計院普遍認為設計方案是自己的核心Know How,怎么能隨便交給客戶呢?這就是一個文化的問題了,非一兩日能夠解決。

總結

數字化工廠,其實不是什么黑科技,無論專家們怎么忽悠,其實它所有的技術都是現成的。即使像西門子這樣的巨頭,也只是把這些現有技術重新組合到一起而已。

我這次去成都時也注意到,西門子的成都工廠,是復制德國的西門子安貝格工廠而來的,它是一個全新的工廠,沒有歷史包袱,而且全套生產方法都來自于德國一百多年的積淀,每一處細節都透著工業之美,讓人嘆為觀止。

但是對于國內大多數歷史包袱很重、生產方法落后、制造文化保守的制造企業來說,數字化工廠不是萬能藥,上這個項目一定要慎重。任何一種科技,如果不加上財務這個維度,就不能算是商業,需要綜合考慮成本、投資回收期、投資回報率這些問題。

另外,數字化工廠的軟件再牛,它也只是個工具,輔助的是你原來線下的工作流,如果你的精益工廠和透明工廠還沒有完成,就算把最好的軟件全用上,也就是個擺設而已。

數字化其實沒有能不能做的問題,只有到沒到時間做,值不值得做的問題。

(審核編輯: 智匯小蟹)

分享