對于玻璃深加工行業來說,2020年初的新冠疫情來的太不是時候。原本2019年下半年逐漸轉暖回升的市場需求,一下子被疫情中斷了幾個月。而在隨后的復工復產的過程中,也遭遇了“招工難”,“復工難”,勞動力嚴重短缺的困境。企業遲遲無法開工,生產計劃全被打亂。不少企業是訂單在手,卻心急如焚。

可以說,一場疫情讓玻璃深加工行業的現狀與弱點暴露無遺。與上游玻璃原片制造的“流水線作業”相比,深加工行業仍然屬于“勞動密集型”企業。企業的發展受限于人力不足,規模和效率難以提升,成本高、利潤薄。一旦有了市場波動,或者面臨不可抗的疫情天災,都會造成巨大損失,拖累企業的經營發展。

而在這場危機中,也蘊藏著玻璃加工行業轉型整合的契機。而這個機會,就是自動化與智能化的轉型升級。借助這一舉措,玻璃加工企業可以極大地減少人力的制約,讓產能和品質大幅提升,進而形成規模效應,降低成本,提供企業的競爭力。

多年來,臺達一直在為玻璃加工行業,提供自動化解決方案。在與行業客戶的合作中,臺達可提供從磨邊、倒角、磨削等單體自動化設備,到完整的自動化產線控制,以及設備聯網方案的全套行業應用方案。

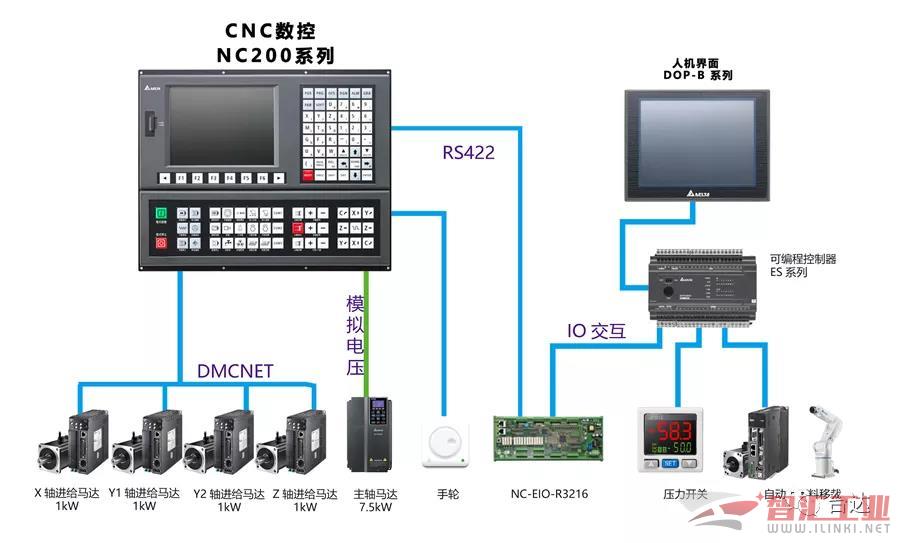

臺達為客戶打造的自動化數控玻璃機產線,采用了臺達全新泛用型NC200系列控制器,其采高性價比的嵌入式硬件設計,搭配臺達專用伺服系列、主軸,人機界面及新一代通訊網絡DMCNET進行高速數據傳輸及控制,滿足高速、高精的加工需求。

基于對行業數據的積累與掌握,臺達針對玻璃磨邊等工藝進行了算法優化,可提供漸進式補償、非標圖形程序開發、宏運算等多種定制化服務。操作界面也可依照客戶需求設計定義,操作十分便捷。

在采用這一方案后,玻璃加工單條產線的人力需求從4人降低到只需1人即可順暢運行,效率與品質也獲得了大幅提升。

而基于設備聯網的應用,臺達新一代設備聯網平臺產品DIALink,可針對 CNC 數控機床、PLC控制設備進行有效管理,收集現場設備數據并以統一接口與上層管理平臺對接,同時提供可視化信息反映制程參數設備工作狀態,并以邊緣運算能力將物聯網概念實現于工廠自動化。讓整個產線的生產管理、訂單排程、設備監控更為實時高效。

如今,中國疫情已得到全面控制,社會生活各個領域的復工復產復學也正有序展開。經歷短期的需求壓抑之后,玻璃市場將迎來利好。而能夠率先轉型的企業,將有機會在接下來的市場博弈中脫穎而出,建立起領先者、乃至行業龍頭的優勢。臺達也將一如既往,為行業客戶提供最可靠的自動化及智能化方案的支持。

(審核編輯: Doris)

分享