Aerojet Rocketdyne(洛克達因)被公認為是美國航空航天和國防領域的領導者,主要服務于導彈、太空探索、國防和軍備市場。其知名項目包括為NASA阿爾忒彌斯重返月球計劃開發太空發射系統(SLS),以及為美國高超聲速武器提供超燃沖壓發動機等。

值得注意的是,在其最新的宣傳中,洛克達因均將3D打印技術用于以上兩個項目的相關研究和制造中。

為最新高超聲速武器3D打印超燃沖壓發動機,零件數量減少95%

2022年3月中旬,美國成功測試一枚高超聲速導彈,但因目下皆知的局勢原因未及時公布消息。這枚由洛克希德·馬丁公司生產的高超音速巡航導彈從B52轟炸機上發射,以大于5馬赫的速度飛行,飛行高度超過19812米,飛行距離超過482.8千米。該超聲速導彈由Aerojet Rocketdyne超燃沖壓發動機提供動力,而該發動機的制造采用了3D打印技術。

洛克達因表示,通過使用創新的制造技術和材料,他們不僅提高了產品性能,同時大幅降低了成本和開發時間。而在此次測試中所使用的超燃沖壓發動機因使用3D打印技術,使零件的數量相比此前X-51A Waverider(美國另一款高超聲速武器)的發動機零件減少了95%。

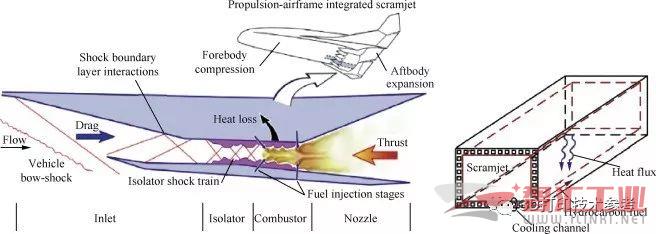

再生冷卻薄壁夾層結構

超燃沖壓發動機的功能要求其采用再生冷卻熱防護技術,即燃燒室外層需要覆蓋精密流道,以實現燃料對燃燒室的冷卻,因此其結構非常復雜。采用傳統工藝制備,需要將其分解成數量眾多的零部件、加工成型后經由復雜裝備得到,由此,復雜的裝配尺寸鏈傳遞將直接導致相關零部件需要具備非常高的加工精度,而且加工與裝配消耗的時間也將導致燃燒室制備周期相對漫長,此外大量的零部件裝配勢必引入較多的附加質量,這些無效質量將使整臺發動機的有效推重比降低。

這種特殊的結構特點非常適合采用3D打印進行一體化制造,這也是零件數量大幅減少的原因。同時,也為更好的氣動熱性能、制造的可負擔性、可擴展性和快速制造創造了條件。實際上,不僅洛克達因,其他多個國家都在采用3D打印技術開發適用于高超聲速武器的超燃沖壓發動機。

為 NASA 3D打印太空發動機關鍵部件,質量、尺寸、成本均大幅降低

除了武器裝備,洛克達因還為太空任務提供服務。本月,該公司透露使用金屬3D打印技術制造了更小更輕的飛行器關鍵部件。最新公布的這個案例是阿爾忒彌斯計劃的一部分,所制造的部分被稱為“四重”反應控制系統,包括四個單獨的推進器,能夠控制航天器在飛行過程中的滾動、俯仰和偏航。該部件最初是為阿波羅任務創建,已有60年歷史,項目團隊希望重新設計并采用增材制造以提高效率。Aerojet Rocketdyne團隊希望使推進器更可靠,減少整體零件數量,使它們更易于組裝和維修,同時還要減輕重量。

公司航空航天工程師兼任務架構師表示,在整個阿波羅計劃期間,美國宇航局生產了650多個這種推進器來支持六次登月,花費了巨額資金,然而對于所有復雜的任務,越是負擔的起,確保完成的機會就越大,而金屬3D打印在此方面發揮了關鍵作用。

重量減輕可以降低發射成本,同時還允許在飛行器上放置更多組件,從而可能延長服務期或提高其任務能力。而易于組裝則將降低制造成本,特別是可能面臨整體項目時間表經常被壓縮的情況,同時由于組裝工作通常需要在潔凈室環境中進行,因此易于組裝非常重要。

零件數量的減少使公司更容易迭代新設計,這也意味著需要制作的工具要少得多。這顯著減少了工藝開發的時間并降低了成本,更少的零件意味著更少的流程和工藝步驟,以及更少的零件和材料之間的相互依賴性。只要3D打印步驟得到很好的控制,就可能更容易達到目標。這確實意味著將風險更多地集中在作為一項技術的3D打印上,但這可能意味著更少的緊固件、焊縫、膠水和其他材料的相互作用而導致的意外故障。

然而,所有因制造產生的成本都是其次,因為太空任務過于昂貴,如若部件發生損壞則需要人員在外太空修理,其中的風險可想而知。3D打印一體化設計和制造將這些可能的風險盡量排除,并能夠增加器件的安全性。

Aerojet Rocketdyne在初步優化后采用IN718打印了概念模型,但由于懸垂問題,工程師不得不添加大量支撐來防止熱變形,此后還需要去除支撐,這不僅增加了產品成本且對表面質量造成了影響。項目團隊認為仍有大量輕量化和拓撲優化的空間,即便在重新設計過程中消除了大塊不必要的材料,但仍不完美。最終Aerojet Rocketdyne選擇與nTolpology為該項目的推進器進行重新設計,并由Velo3D提供制造服務。

nTopology的技術人員對“外殼”噴射器主體的塊狀結構進行了進一步優化,在復雜流體端口和通道周圍留下一致的壁厚,同時消除應力集中區域,并采用晶格結構填充由此產生的空隙,增加了它的強度和剛度。

Velo3D在業內以無支撐打印而聞名,且擁有獨特的解決方案來減輕打印材料內累積的內應力,是少數能夠成功打印大型復雜鈦零件而不會開裂的金屬增材制造系統供應商之一。最終3D打印的鈦合金結構優化推進器在重量、尺寸、制造成本方面均大幅降低:與傳統制造版本相比,質量僅有以前的1/5,尺寸減小了一半,制造成本也僅是此前的1/3。而且由于它包含的組件少得多,因此組裝起來也更容易,在操作過程中發生故障的機會也更少。

項目團隊人員表示,通過利用增材制造和先進的軟件技術,與過去制造零件的方式相比,3D打印能夠增加可負擔性、縮短交貨時間并大大提高系統性能。他們的下一步是演示這個概念模型,并將進行實際測試。

END

洛克達因公司在二十多年來一直致力于將3D打印技術整合到其火箭發動機、導彈和戰術防御系統的生產過程中。公司的增材制造團隊使用GE旗下Concept Laser以及EOS和Velo3D的裝備來滿足3D打印制造需求。洛克達因高級項目經理在2020年就表示,公司多年來不斷加深對3D打印材料、工藝及設計的理解,掌握不同系統組件使用溫度范圍(-254~3316℃)內的材料特點,彼時已開發了至少11種合金;其他還包括如何依賴設計實現組件整體、一體化制造,從中節省成本、加速設計迭代。

(審核編輯: 智匯lucy)

分享