-

PLC控制絕對位置伺服系統(tǒng)在轉(zhuǎn)子換向器精車機中的應(yīng)用

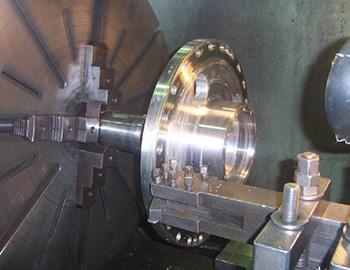

本文以三菱公司的FX3G-40MT系列PLC作為控制元件,以三菱MR-J3-40A伺服系統(tǒng)作為主要執(zhí)行元件,以絕對位置伺服系統(tǒng)控制方式為重點,以我公司生產(chǎn)的SR-1101型自動轉(zhuǎn)子換向器精車機為應(yīng)用,講述了PLC 如何通過控制伺服系統(tǒng)來實現(xiàn)電機轉(zhuǎn)子換向器的高精度車削。 [詳情]

-

基于西門子PLC的模糊控制在電弧爐電極調(diào)節(jié)中的應(yīng)用

電弧爐煉鋼是靠電極和爐料間產(chǎn)生電弧,把電能在弧光中轉(zhuǎn)化成熱能,并借助輻射和電弧的直接作用把爐料融化。電弧爐在工作期間由于電網(wǎng)電壓波動、爐料融化導(dǎo)致液面變化、爐內(nèi)受熱不均或有雜質(zhì)導(dǎo)致液面波動等狀況的影響,使得電弧的長度不穩(wěn)定,從而導(dǎo)致輸入電爐內(nèi)的功率急劇變化,影響電爐的冶煉效率。而電極調(diào)節(jié)的作用正是通過調(diào)節(jié)電極的位置達到調(diào)節(jié)功率的目的。確定最優(yōu)的電極調(diào)節(jié)控制方案對縮短融化時間,節(jié)省電能消耗,降低每噸鋼的成本都有極其重要的作用。 [詳情]

-

數(shù)控機床加工零件時,由于其系統(tǒng)動態(tài)特性不穩(wěn)定很容易產(chǎn)生輪廓誤差。本文基于控制輪廓誤差的基本理論,針對西門子840D系統(tǒng)提出了輪廓誤差控制的一種具體方法,即通過設(shè)計進給速度修調(diào)器。利用PLC編程自動調(diào)整進給倍率,從而獲得加工輪廓誤差最小的最佳進給速度范圍。 [詳情]

-

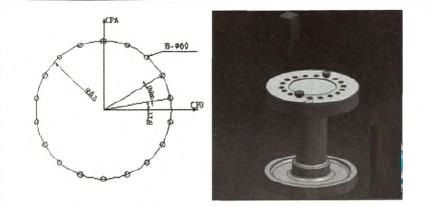

目前,在軸承外滾道磨床控制系統(tǒng)中,磨架進給和工件進給采用伺服控制,而砂輪修整器多采用液壓驅(qū)動,這樣的系統(tǒng)都屬于兩軸定位。在微型軸承外滾道磨床中,由于加工的軸承外徑范圍小(5—30 mm),修整砂輪時,圓弧修整擺動的角度非常小,還要求速度平穩(wěn)。此時,液壓驅(qū)動的圓弧修整器想要達到使用要求比較困難。因此,微型磨床圓弧修整器改用伺服電動機控制,伺服電動機可以準確地控制修整器的旋轉(zhuǎn)角度和速度,修整精度高且操作簡單。這樣,該微型磨床控制系統(tǒng)就需要3個方向的伺服控制,即三軸定位。而現(xiàn)在大多數(shù)PLC僅能實現(xiàn)兩路伺服控制,[詳情]

-

激光表面淬火是一種利用高能量激光束掃描工件使被掃描的區(qū)域表面硬化的技術(shù)。當激光束停止照射時,由于熱傳導(dǎo)的作用,加熱區(qū)會急速冷卻(106~108℃/s)而發(fā)生馬氏體轉(zhuǎn)變,使工件表層實現(xiàn)相變硬化。 [詳情]

-

近幾年激光技術(shù)得到了快速發(fā)展,已成為主流的切割技術(shù)。因其具有較好的切割質(zhì)量與精度,以及無與倫比的加工速度,板材行業(yè)普遍認為激光切割在將來極有可能取代沖壓成為主流的鈑金加工技術(shù)。 [詳情]

-

淺談PLC在數(shù)控機床控制系統(tǒng)中的應(yīng)用

本文結(jié)合PLC在數(shù)控機床中的作用,指出PLC是目前高性能數(shù)控機床不可缺少的控制裝置。文中對于數(shù)控系統(tǒng)應(yīng)用PLC的分類、PLC與外部信息等內(nèi)容進行研究,并以PLC應(yīng)用FANUC Oi數(shù)控系統(tǒng)為例講解其應(yīng)用與操作方法。 [詳情]

-

為了提高深孔加工的精度和工作效率,對一臺舊深孔機床的電氣控制進行了改進。用PLC實現(xiàn)整個電氣控制。改造后機床的自動化程度、加工精度和生產(chǎn)效率都有很大提高。 [詳情]

-

PLC在機械制造的設(shè)備控制中應(yīng)用非常廣泛,但在普通車床數(shù)控化改造中,用PLC作數(shù)控系統(tǒng)的核心部件還是一個新的課題。隨著PLC技術(shù)、功能不斷完善,這將是一種發(fā)展趨勢。本文對此加以討論。 [詳情]

-

CAD/CAPP/CAM在模具設(shè)計制造中的應(yīng)用

模具自身的特殊性決定了模具的設(shè)計與制造是一個不可分割的整體。[詳情]

-

基于UG結(jié)合PowerMILL在螺旋齒輪數(shù)控加工中的應(yīng)用

螺旋齒輪廣泛應(yīng)用于液體流量計的結(jié)構(gòu)中,采用一對互相嚙合的螺旋齒輪的流量計具有體積小、重量輕、運行振動噪聲小等優(yōu)點,可測量高粘度流體的流量。[詳情]

-

本文介紹研制了一套與輪對數(shù)控車床配套的非接觸式檢測裝置。該裝置是集光學(xué)、精密機械、電控技術(shù)、數(shù)據(jù)處理、計算機技術(shù)于一體的高技術(shù)精密檢測裝置。采用完全非接觸測量方式,實現(xiàn)數(shù)控車床在鏇修前后對車輛輪對的在線檢測,并將檢測數(shù)據(jù)經(jīng)工控機融合處理后傳遞給數(shù)控車床,以指導(dǎo)數(shù)控車床自動對刀,自動對車輛輪對的鏇修,保證車輛輪對機械加工的外形幾何尺寸及加工精度。 [詳情]

-

非CAD/CAM軟件在數(shù)控編程中的應(yīng)用

隨著計算機技術(shù)的迅猛發(fā)展,現(xiàn)代機械加工領(lǐng)域越來越倚重與計算機技術(shù)密不可分的數(shù)控加工技術(shù),而數(shù)控加工程序的編制工作也由過去的手工編程、平面工程制圖軟件(如AutoCAD)輔助計算采集節(jié)點數(shù)據(jù)進行人工編程,直到現(xiàn)在借助CAD/CAM(如UG、PROE、CATIA等)軟件繪制平面草圖再進行實體建模。[詳情]

-

氣動技術(shù)在數(shù)控機床中的不斷發(fā)展和應(yīng)用

機床工業(yè)向機械工業(yè)提供"工作母機”,是機械工業(yè)的基礎(chǔ)。現(xiàn)代機床工業(yè)的主流產(chǎn)品是數(shù)控機床,它匯集了多種學(xué)科最先進的技術(shù),具有高效率、高精度、高自動化和高柔性的特點,并正向智能化、集成化方向發(fā)展,是當代機械制造業(yè)的基礎(chǔ)和核心。氣動技術(shù),全稱氣壓傳動與控制技術(shù),是生產(chǎn)過程自動化和機械化的最有效手段之一,具有高速高效、安全長壽、低成本、易維護、防過載等優(yōu)點,在工業(yè)部門的許多領(lǐng)域中,正得到越來越廣泛的應(yīng)用。 [詳情]

-

典型CAM平臺數(shù)控銑削加工編程功能對比應(yīng)用

本文簡略介紹了通用典型CAD\CAM平臺在進行數(shù)控銑削加工編程時,其三軸刀具軌跡設(shè)計、五軸刀具矢量控制及其軌跡設(shè)計、后處理程序開發(fā)等方面的對比應(yīng)用,并以實例的形式進行說明,希望能為讀者利用不同的CAM軟件平臺進行數(shù)控編程時提供參考借鑒作用。 [詳情]

- 1SIMATIC PCS neo:面向未來的DCS556256

- 2中國機器人產(chǎn)業(yè)發(fā)展報告(2019)176167

- 32019世界機器人大會圓滿落幕175173

- 4世界機器人大會國際頂尖機器人領(lǐng)域?qū)<揖视^點集錦(二)175162

- 5世界機器人大會國際頂尖機器人領(lǐng)域?qū)<揖视^點集錦(一)172012

- 6格力開始發(fā)力工業(yè)領(lǐng)域 將投10億生產(chǎn)高端醫(yī)療設(shè)備164728

- 7基于工業(yè)互聯(lián)網(wǎng)平臺上——智能工廠實現(xiàn)的幾點建議156789

- 8亞馬遜的智能物流倉儲系統(tǒng),離我們有多遠?131410