-

電磁成形是一種高能率成形方法,電磁成形具有生產(chǎn)效率高、工裝簡單、可提高某些材料的塑性、對環(huán)境的污染小等優(yōu)點(diǎn)。[詳情]

-

麻花鉆是耗損量最大的刀具之一。半封閉的切削環(huán)境和特殊的幾何結(jié)構(gòu),使其鉆削溫度高于相同條件下車削和銑削溫度,再加上鉆刃各處的切削速度、幾何參數(shù)都會(huì)發(fā)生變化,從而導(dǎo)致麻花鉆的使用壽命遠(yuǎn)遠(yuǎn)低于其它刀具,難以適應(yīng)機(jī)床高速化和被加工材料高硬度化的趨勢。[詳情]

-

高精度的機(jī)床、機(jī)床上的探測技術(shù)及非接觸式對刀技術(shù)的發(fā)展為模具加工的自動(dòng)化和快速成型提供了強(qiáng)大的工具。 [詳情]

-

過渡表面(同義詞:加工表面)----工件上由切削刃形成的那部分表面,它將在下一個(gè)行程,刀具或工件的下一轉(zhuǎn)里被切除,或者由下一個(gè)切削刃切除。[詳情]

-

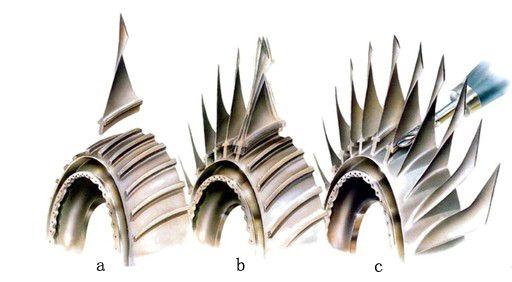

高速切削已成為現(xiàn)代制造技術(shù)的一個(gè)主要發(fā)展方向。由于高速切削刀具的開發(fā)與應(yīng)用直接影響高速切削的加工效率和加工質(zhì)量,因此具有非常重要的意義。[詳情]

-

隨著國內(nèi)汽車制造業(yè)的快速發(fā)展,發(fā)動(dòng)機(jī)零部件的機(jī)械加工水平不斷提升,為適應(yīng)激烈的市場競爭,柔性加工生產(chǎn)線(FMS)應(yīng)運(yùn)而生。[詳情]

-

刀具的磨損不僅影響機(jī)床的切削狀態(tài),而且與工件加工質(zhì)量密切相關(guān),因此刀具狀態(tài)的實(shí)時(shí)監(jiān)測是保證加工質(zhì)量的一項(xiàng)重要措施,而刀具磨損程度的評價(jià)指標(biāo)是刀具狀態(tài)監(jiān)測的基礎(chǔ)。[詳情]

-

精切鋁活塞環(huán)槽過程中刀具對環(huán)槽兩側(cè)面的熨壓研究

鋁活塞環(huán)槽精切加工過程中利用刀具兩側(cè)的副后刀面對環(huán)槽兩側(cè)面的熨壓(或擠壓) 是提高環(huán)槽兩側(cè)表面粗糙度的重要措施。[詳情]

-

由于尺寸受到孔徑的限制,裝夾部分結(jié)構(gòu)要求簡單、緊湊,夾緊件最好不外露,夾緊可靠。[詳情]

-

硬質(zhì)合金刀具材料的研究現(xiàn)狀與發(fā)展思路

材料、結(jié)構(gòu)和幾何形狀是決定刀具切削性能的三要素,其中刀具材料的性能起著關(guān)鍵性作用。國際生產(chǎn)工程學(xué)會(huì)(CIRP)在一項(xiàng)研究報(bào)告中指出:“由于刀具材料的改進(jìn),允許的切削速度每隔10年幾乎提高一倍”。[詳情]

-

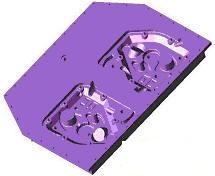

以上模型通過IGES接口從客戶文件中轉(zhuǎn)換過來,在CIMATRON_E中利用快速分模Quick split提取模型的正反面,在分模過程中我們發(fā)現(xiàn)原客戶文件中丟失了一些面同時(shí)還存在很多小碎面。[詳情]

-

-

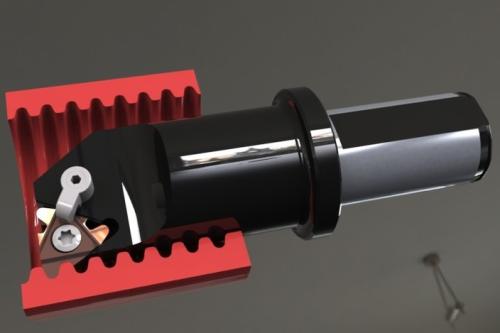

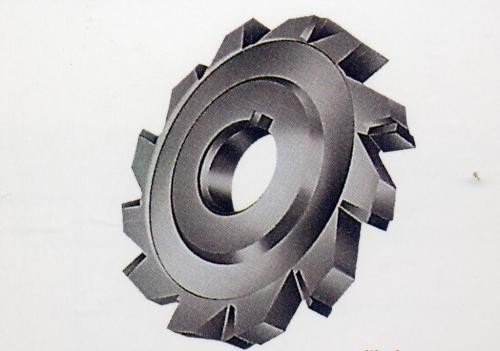

可轉(zhuǎn)位面銑刀普通形式面銑刀 適于銑削大的平面,用于不同深度的粗加工、半精加工。[詳情]

-

作為全球第三大管理軟件廠商,Infor正在展望更長遠(yuǎn)的未來。成立十年以來Infor收購了數(shù)十家管理軟件公司,如今Infor希望能夠借助Infor10平臺(tái),整合已有產(chǎn)品,為客戶帶來新一代企業(yè)軟件。[詳情]

-

本文對鈦合金TC4(Ti-6Al-4V)的線性摩擦焊進(jìn)行了初步研究,分析了焊接工藝參數(shù)對熱輸入和焊接質(zhì)量的影響,指出了線性摩擦焊飛邊的特點(diǎn)及其形成原因。[詳情]

- 1SIMATIC PCS neo:面向未來的DCS557381

- 2世界機(jī)器人大會(huì)國際頂尖機(jī)器人領(lǐng)域?qū)<揖视^點(diǎn)集錦(二)178373

- 3中國機(jī)器人產(chǎn)業(yè)發(fā)展報(bào)告(2019)177267

- 42019世界機(jī)器人大會(huì)圓滿落幕176249

- 5世界機(jī)器人大會(huì)國際頂尖機(jī)器人領(lǐng)域?qū)<揖视^點(diǎn)集錦(一)173136

- 6格力開始發(fā)力工業(yè)領(lǐng)域 將投10億生產(chǎn)高端醫(yī)療設(shè)備167503

- 7基于工業(yè)互聯(lián)網(wǎng)平臺(tái)上——智能工廠實(shí)現(xiàn)的幾點(diǎn)建議159973

- 8亞馬遜的智能物流倉儲(chǔ)系統(tǒng),離我們有多遠(yuǎn)?134707