-

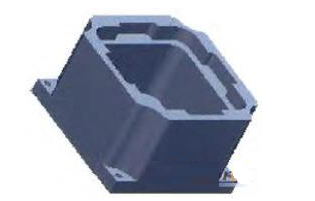

文章介紹了某型機零伴加工方案由類似零件的多次翻面加工創新為一次翻面加工完成的全過程,主要涉及工藝方案的論證,變形的控制,加工難點的解決。 [詳情]

-

本文通過在實際生產制造過程中對等高加工和爬面加工,兩種不同開粗方式的跟蹤與對比,總結出等高層切對模具生產的生產制造上的促進作用。 [詳情]

-

刀具產生徑向跳動是鏜、銑削加工生產中比較常見的問題。如果對其不加以有效防止,則不僅會影響到工件的加工精度(特別是鏜削內孔表面時的加工精度)、表面質量,同時也會影響到刀具的壽命和生產率。因此,我們必須對刀具產生徑向跳動的原因加以分析、研究,進而采取有效措施加以防范。通過對機械加工生產企業鏜、銑削加工中所采用的具體加工工藝方法、切削工藝參數和所使用的機床、夾具、刀具等方面的觀察、了解和分析研究,我們找到了刀具產生徑向跳動的主要原因,并且為操作者提供了解決問題的具體辦法與措施,從而有效解決了這個普遍感[詳情]

-

顯示器、觸摸屏、終端-這些人機界面似乎無處不在。它們中的很多比二十年前的按鈕和開關還要小,而且功能已經非常復雜,可以幫助管理和運營進行控制,并為其提供信息。[詳情]

-

為解決翼面結構參數化設計的問題,研究了翼面結構各組成元件的個數、位置、截面尺寸參數化描述的方法。文章基于這些參數研究如何通過CATIA二次開發方式自動生成翼面結構三維圖以及從總體模型獲取機翼外形參數。在對翼面結構參數化描述的基礎上,應用Visual Studio環境下CATIA二次開發技術,結合VB和C++語言混合編程,實現翼面結構的參數化設計。 [詳情]

-

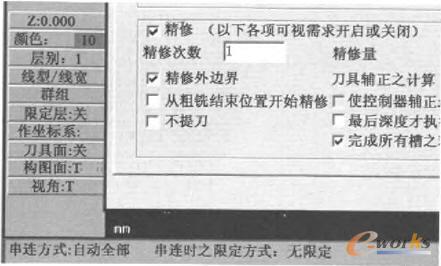

CAXA制造工程師是集CAD、CAM于一體的軟件,現已廣泛應用到數控加工領域。本文以可樂瓶底的凹模型腔為例,主要闡述了復雜曲面從造型設計到刀徑軌跡生成、加工仿真和G代碼的生成等一體化的解決方案,來實現高效優質的數控加工。 [詳情]

-

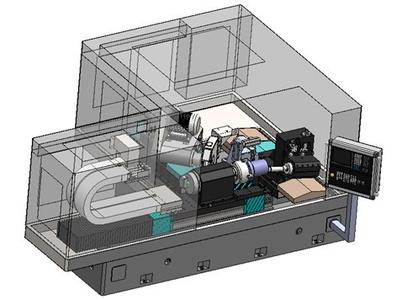

本文以五軸聯動加工的典型零件葉輪為例,結合UG NX軟件,主要闡述了整體葉輪的數控加工工藝流程規劃、數控加工編程等。并在MIKRON UCP800 Duro五軸聯動加工中心上進行加工。該加工方案合理,為類似零件的加工提供了思路和參考。 [詳情]

-

NX作為一款高端的CAD/CAM軟件,在實際加工中有著廣泛的應用。通過NX4.0自動編程的方式,在TK42200數控龍門銑鏜床上加工壓力容器上的關鍵件——鍛管復合型面,生產效率高,加工質量好,生產成本低。該方法對其它復合型面的加工也有借鑒意義。 [詳情]

-

系統提出應用高速切削技術在模具制造中的一些關鍵技術,包括高速切削加工機床的選購、CAD/CAM的選用,走刀路徑規劃等加工工藝的確定。 [詳情]

-

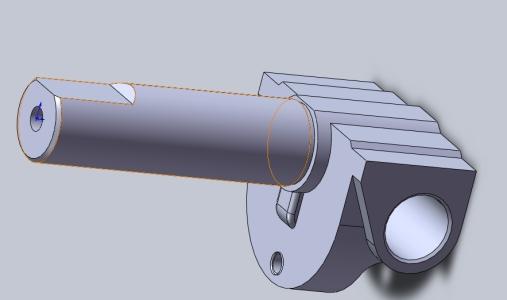

該薄壁零件型腔復雜,設計基準多、幾何公差精度高、特征多,為最大限度地減輕質量,設計采用厚1mm局部為0.3mm的薄壁,并且在1mm的隔筋處增加安裝凸耳(見圖1),這種設計在加工時剛度差,在切削力的作用下,易產生加工變形及零件與刀具的共振現象,造成壁厚上薄、下厚、尺寸超差及其表面顫紋的現象。[詳情]

-

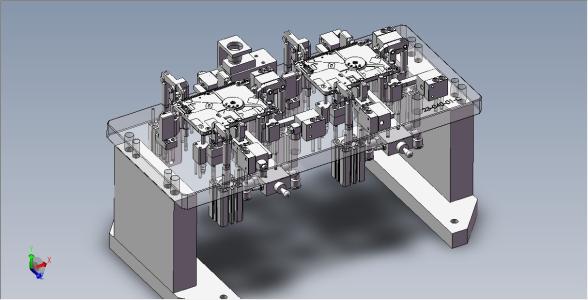

本文針對門五金件孔槽數控加工時多次裝夾、多工序、多工位以及加工精度差、效率低等問題,從門五金件孔槽的結構特點及數控加工原理出發,分析門五金件孔槽數控加工機床夾具設計要求,提出一種新的門五金件孔槽數控加工夾具設計方法。該夾具系統能夠實現木門全自動定位夾緊,且一次裝夾可完成門五金件孔槽數控加工。該方法提高了加工精度、生產效率,對實現門五金件孔槽數控加工的規模化具有重要意義。 [詳情]

-

本文分析了現行五軸聯動數控加工編程標準ISO6983對數控系統刀具半徑補償和刀具長度補償功能支持的不足,提出一種刀具半徑補償向量模式的編程方法,以主軸頭旋轉類型的五軸數控機床為例說明了五軸加工中實現刀具補償的方法。 [詳情]

-

本文基于Pro/ENGINEER平臺,研究了NC模塊的工藝處理和規范以及建立刀具數據庫的方法,并通過靈活應用建立起的刀具數據庫等功能,快速提高了編程效率。 [詳情]

-

本文針對高頻加熱與淬火工作環境惡劣的情況,設計了高頻淬火機械手。該控制系統以PLC為核心,控制三個氣缸的電磁閥,使機械手完成移動、夾緊、旋轉等動作;利用紅外溫度傳感器對高頻加熱的工件進行實時溫度采集,傳送給PLC以實現準確控制溫度和高頻加熱機的起動停止;配套的觸摸屏可設定參數、控制機械手、實時顯示溫度和動作名稱,實現對機械手工作過程的監控。實驗表明,該控制系統穩定可靠,大大降低工人勞動強度,提高工作效率。 [詳情]

-

本文針對復雜、細長、薄壁航天產品裝夾次數多、裝夾繁瑣、效率低下等問題,設計了基于氣動原理的快速裝夾系統。該系統包括夾緊力理論計算、氣路設計、夾緊機械工裝和控制系統設計。通過夾緊力理論計算,確定了氣缸數量。基于并行設計原理設計了夾緊氣路。采用組合夾具式思路設計了夾緊工裝。基于DSP技術,實現了控制系統設計。采用該系統對某典型結構件進行了數控加工,零件加工質量和尺寸精度滿足設計圖樣要求。研究結果表明,設計的裝夾系統可以高效、可靠地實現零件裝夾。 [詳情]