-

本文分析了三菱數控伺服驅動控制原理及相關伺服參數作用與關系,闡述了伺服驅動參數調整要領及相關伺服驅動參數設定與調整方法。實踐證明,通過對伺服驅動參數的最佳化調整,解決了銑面光潔度差、加T面有刀痕等問題。 [詳情]

-

數控軟件經過拓展后,計算并調整刀具的幾何參數,通過計算機三維模擬,找出最佳的加工程序,加工出合格的后球頭刃銑刀產品。 [詳情]

-

本文介紹了國內外開放式數控系統的研究現狀,}同述了RT-Linux操作系統的系統框架和原理,重點討論了基于RT-Linux的開放式數控系統的軟件體系結構。 [詳情]

-

本文介紹一種基于OMRON高端PLC的磨削數控系統,所配備的位置控制單元(PCU)可以控制兩軸聯動,人機界面(PT)可以根據操作需要靈活設計并實現觸摸方式操作,還可通過DeviceNet、Controller L ink和TCP/IP協議單元進行多層次的網絡互連。該數控系統已經在3MZ2120磨床數控技術改造中獲得成功應用。[詳情]

-

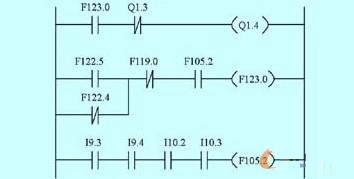

我國大多數機床主電路采用的是繼電器控制,近10 年來,隨著PLC 價格的不斷降低和用戶需求的不斷擴大,越來越多的中小設備開始采用PLC 進行控制。[詳情]

-

本文針對多關節工業機械手的比例和開關控制。以PLC作為其控制器,通過無線數傳模塊進行數據傳輸,實現遠程無線遙控操作。手持操作器采用16位單片機,對檢測到的按鈕和搖桿操作進行數據編碼后通過無線的方式發送至PLC,PLC對其解碼后獲得指令實現對機械手各關節運動的控制。該方案成本低,具有良好的通用性和可擴展性。[詳情]

-

數控機床是典型的機電一體化系統。PLC工程現場界面涉及光、機、電、氣、液等復雜的輸入輸出信令,加之plc對于信號的邏輯處理具有的抽象運算特征,使 得工業現場故障處理工作通常是相當的復雜困難,plc機電系統現場故障往往使得缺少工程經驗的設備管理者們束手無策,較長時間的故障處理處理可以大幅度降 低產能,嚴重影響生產。本文以就事論事的方式平鋪直敘具體的機電工程現場故障處理案例,保留住故障處理經驗中最珍貴的分析判斷過程。[詳情]

-

本文針對國內數控改造所面臨的一個實際問題,首先提出以PLC 為控制核心的控制系統的總體方案,然后詳細地描述了控制系統軟、硬件的具體設計步驟,最后成功地實現了X-Y 數控工作臺的PLC 精確控制,并通過實驗驗證了該控制系統的可行性。[詳情]

-

本文設計了一種基于PLC的異步電動機調速與定位綜合控制系統,應用模糊-PI復合控制算法實現了異步電動機的速度控制,應用比例因子自調整模糊控制算法實現了異步電動機的位置控制。該系統集異步電動機速度控制和位置控制為一體,達到了一定的控制精度。[詳情]

-

本文以三種液體混合控制為例,利用PLC 的強大功能,對液體混合攪拌進行了自動控制設計,以液體混合控制系統為中心,從控制系統的硬件系統組成、軟件選用到系統的設計過程(包括設計方案、設計流程、設計要求、梯形圖設計、外部連接通信等)均作了詳細闡述,旨在對傳統的液體混合控制工作進行自動化改造。[詳情]

-

文介紹了組態軟件對機械手運動的監控系統。系統采用組態軟件McGs作為監控軟件,給出了具體的MCGS監控畫面設計及動畫連接、運行策略的設計以及其他的與FX系列PLC之間的通信過程的詳解,實現了對機械手的監控,能夠及時了解機械手現場工作狀態。[詳情]

-

本文簡述數控車床自動刀架的工作原理與刀架電氣控制原理,提出數控車床PLC自動刀架試驗系統設計理念,討論PLC實現循序脈沖發生器的工作機理,設計了PLC自動刀架試驗系統梯形圖。[詳情]

-

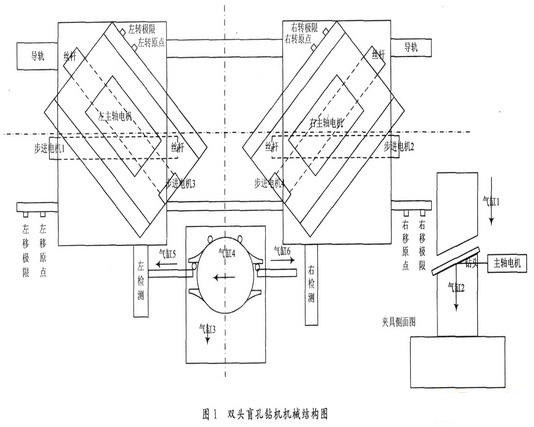

據雙頭盲孔鉆機的工藝要求,介紹以松下PLC為控制中心,以威綸觸摸屏為人機交互界面,兩者相結合的控制系統的軟、硬件設計原理及其實現;采用模塊化程序設計的編程思想,增強了程序的功能可擴展性及代碼可重復利用性.該系統的使用,既降低了勞動強度,提高了產品的生產效率,同時也為長時間的穩定生成運行提供了保證。[詳情]

-

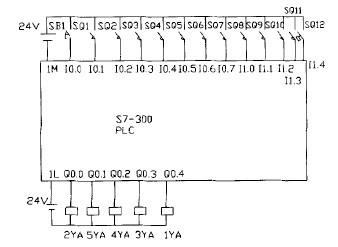

本文基于S7—300 PLC,結合氣液增壓傳動控制技術,實現了對數控輪研齒機研齒加工的自動控制。分析了采用氣液增壓夾緊傳動系統實現數控螺旋錐齒輪研齒機研齒加工控制的原理。研究了采用PLC(S7—300)實現數控螺旋錐齒輪研齒機研齒的自動控制,提供了主要的硬件原理圖和軟件梯形圖.實驗結果證明:程序結構緊湊、運行效率高,且可以很好的實現設計要求。[詳情]

-

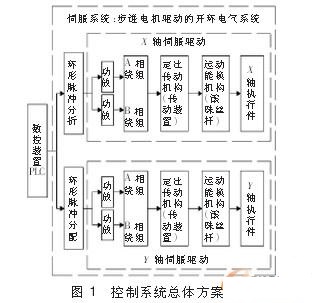

本文設計出一套數控系統,對汽車制遺業中焊接工序實現數字控制,以提高企業生產率和降低員工的勞動強度。具體設計任務如下:1)上位機(IPC)的選擇,根據數控設備的規模和總線類型選擇合理的工控機,且確定信號通訊方試;2)3個導軌方向的速度位置控制器的選擇;3)用于CNC和機床之間的PLC的選擇且在此系統中的梯形圖的設計;4)根糖此機床設備的設計參數和工作條件選擇步進電動機及其驅動器。[詳情]